疲労強度の確認方法と疲労限度線図

前回の連載コラム「強度設計の基本がわかる!」で疲労強度について少し触れました。

今回は、疲労強度を簡便に確認する方法をご紹介したいと思います。

1.疲労限度と疲労試験

前回コラムの「4.疲労強度とS-N線図」で解説した通り、疲労試験を行うことで機械部品に使用する材料の疲労強度に関するデータが得られています。

疲労試験には、回転曲げ、引張圧縮、ねじり、の各条件があります。

疲労試験に用いる試験片には、切欠きの無い平滑な試験片と、切欠きを設けた切欠き試験片とがあります。いずれにしても、試験片を用いた疲労試験から得られたデータであり、実際の機械部品の疲労強度を評価するには、試験データをそのまま適用するのではなく、実際の使用条件に応じた修正を加える必要があります。

2.応力集中

試験片が切欠きのない平滑試験片のときと、切欠きのある切欠試験片の場合でSN曲線には違いが現れます。

切欠き試験片の疲労限度は、平滑材疲労限度を応力集中係数で割った値よりは大きくなります。

平滑材の疲労限度σwo,切欠き材の疲労限度σw2としたとき、切欠係数βを

β=σw0/σw2

で定義します。

切欠係数βは形状係数(応力集中係数)αより小さくなります。

例えば、炭素鋼の回転曲げ疲労限度試験データでは、αが3まではβはほぼαに比例しますがと、αが3以上になるとβは3で一定値となる傾向があります。

したがって、炭素鋼でαが3以上の形状の場合、平滑材の疲労限度σwoを3で割ることで、切欠き部の疲労限度σw2とすることができます。

材料によっては、当てはまらない場合があるので注意が必要です。

3.平均応力

疲労試験は通常、両振り応力波形で行います。

ところが、実際の機械ではある平均応力が存在して、それを中心に繰返しの応力変動が負荷されることが多くあります。

この場合の疲労強度を評価する手法として、よく使われる手法に修正グッドマンの式があります。

σa=σw(1-σm/σb)・・・・・(1)

- σa:応力振幅

- σw:両振り疲労限度(切欠試験片から得られる疲労限度、または平滑試験片から得られる疲労限度を切欠き係数で割った値に、に寸法効果係数ξ1と表面効果係数ξ2を掛け合わせた値)

- σm:平均応力

- σb:引張強さ

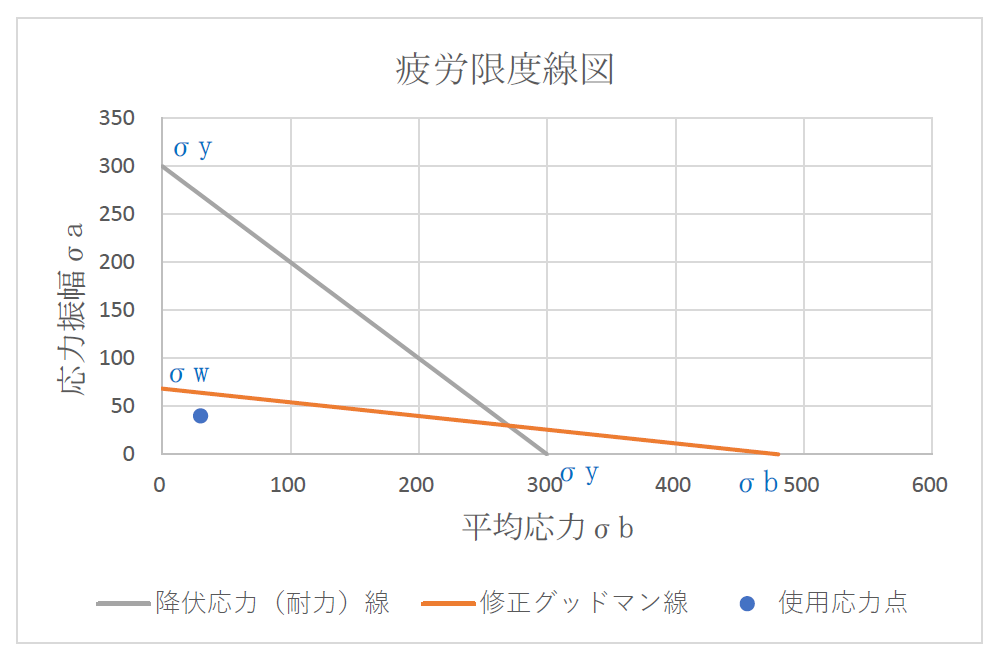

4.疲労限度線図(耐久限度線図)

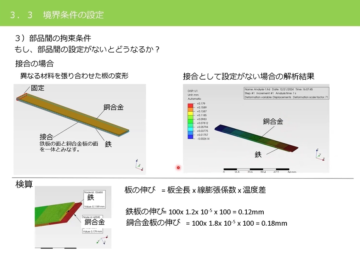

横軸に平均応力、縦軸に応力振幅をとって、式(1)の修正グッドマン線を、横軸・縦軸ともに降伏応力(あるいは0.2%耐力)σyをとった直線(σm+σa=σy)と共に表します。

計算(解析)あるいは測定により得られた最大応力と最小応力から求まる平均応力と応力振幅に相当する点(使用応力点)を線図上にプロットした時、その点が二つの直線で囲まれた内側の領域に入れば、疲労破壊を起こさない設計であると判定することができます。これを「疲労限度線図」(耐久限度線図)と呼びます。

5.疲労強度の評価手順

上記の2,3,4に述べたことをまとめると、以下のような手順となります。

- 切り欠き試験片を用いたSN線図があれば、そこから使用する材料の、切欠き平滑材の疲労限度σw2を読み取る。

- SN線図には、回転曲げ、引張圧縮、ねじり、など試験条件の違いがあるので、評価しようとする設計条件に最も近いものを選ぶ。

- 切欠き試験片のSN線図がない場合は、切欠きなし平滑材試験片のSN線図から、切欠きなし平滑材の疲労限度σwoを読み取り、切欠き係数βで割ってσw2を算出する。

- σw2に、設計条件から寸法効果係数ξ1と表面効果係数ξ2を求めて、σw2にかけて両振り疲労限度σwを算出する。

- 設計計算(解析)あるいは測定により使用応力を求める。応力は最厳条件における最大応力と、使用条件における最小応力の両方を求め、その値から応力振幅と平均応力を計算する。修正グッドマン線図を利用した耐久限度線図に応力振幅と平均応力をプロットして、疲労破壊しない範囲(耐久限度範囲)に入るか評価を行う。

6.疲労強度の影響因子

(1)機械的性質

一般的に引張強さと疲労限度、硬度と疲労限度には比較的良い比例関係が認められます。強度の高い材料は疲労限度も高くなります。

ただし、引張強さがある値を超える高強度材料の場合は、材料の微小欠陥や不純物への敏感性が増し、疲労限度が飽和する傾向があります。

(2)表面粗さ

疲労破壊は多くの場合、部材表面から発生します。表面粗さが粗いと疲労強度は低下します。

疲労試験は平滑に仕上げた試験片を使用しています。部材の表面仕上げに応じた表面粗さ係数ξ2をかけて疲労限度を補正する必要があります。

表面仕上げすることで疲労強度を上げることが可能ですが、仕上げ方向と応力の方向が平行となるように仕上げ加工を行うことが重要です。

直角方向に仕上げると仕上げによる傷が応力集中源となって逆に疲労強度が低下します。

(3)寸法効果

ほとんどの疲労試験は直径が10㎜程度の小型試験片を用いて行われます。

大型部材の疲労限度は小型試験片を用いて得られた疲労限度より低下します。これを「寸法効果」と呼びます。応力勾配、試験片表面積および表面加工層の影響と考えられます。

特に曲げ応力を受ける大型軸の場合に、応力勾配と表面積の影響が重畳することから寸法効果が大きくなります。

寸法効果係数ξ1をかけて疲労限度を補正する必要があります。ξ1は0.8が下限値となります。

(4)表面処理の効果

鉄鋼材料の疲労強度を向上する目的で各種の表面処理が行われます。

表面処理により硬度が増し、表面付近の材料結晶のすべり変形の発生応力が高くなることですべり塑性変形による微小き裂発生が抑制されます。

また表面処理により大きな圧縮残留応力が発生することで、微小き裂が発生してもそれが大きく有害なき裂へ進展するのを抑制する効果があります。

疲労強度を向上する効果のある表面処理方法には以下のようなものがあります。

- 浸炭焼入れ

- 窒化、タフトライド

- 高周波焼き入れ

- ショットピーニング

母材の性質や、機械の用途に応じて適切な表面処理方法を選択します。

繰返し荷重を受ける機械とその部品の設計に当たっては、応力集中を出来るだけ低減できるような形状の工夫を行い、疲労破壊することのないように応力値を十分に下げる疲労強度評価を行うとともに母材の性質や、機械の用途に応じて適切な表面処理方法を選択します。

疲労強度を向上させる表面処理方法についても検討を行うことが必要です。

当コラム連載の次回は、三次元応力と破壊学説について解説します。

(日本アイアール株式会社 特許調査部 S・Y)

※当研究所が提供している資料や各種フォーマット等につきましては「資料ダウンロードページ」をご参照ください。