すべり軸受の基礎知識・要点解説!種類(分類)と材料/用途/潤滑の仕組み/要求特性など

回転機械には、多くの軸受(ベアリング)が使用されています。

軸受は、回転体を支えて摩擦の少ない滑らかな回転を実現すると共に、回転体に作用する荷重を受ける重要な役割を果たす機械要素です。

今回は軸受けのうち、「すべり軸受」について押さえておくべき基礎知識を解説します。

目次

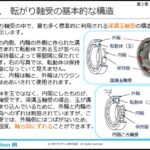

1.転がり軸受とすべり軸受

軸受は、構造と潤滑機構の違いにより、転がり軸受とすべり軸受に大別されます。

(1)転がり軸受

起動輪(外輪、内輪)、保持器、転動体から構成されます。転動体は玉またはころ形状で保持器に包まれ、回転しながら荷重を支えます。すべり軸受に比較して摩擦が少ない特長があります。

[※関連記事:転がり軸受の構造と種類・特徴・選び方を解説!すべり軸受との違いもわかる はこちら ]

(2)すべり軸受

軸と軸受が面で支持され、接触面に生じる摩擦を軽減するため潤滑油による油膜を作り摩耗を低減します。転がり軸受よりも高速性能や静粛性に優れています。

転がり軸受は規格化が進み、大半のものは軸受メーカーのカタログと技術資料を見ながら、適切な選定をすることが可能です。一方、すべり軸受は規格化されておらず、使用者が自ら軸受を設計しなければならない場合もあります。

本コラムでは、この「すべり軸受」について設計者として知っておきたい知識をご説明します。

2.これだけは押さえておきたい「すべり軸受」の基礎知識

(1)潤滑状態区分

すべり軸受は軸と軸受が面で支持されて、軸と軸受の相対すべり摩擦を利用するものですから、その摺動面の潤滑状況の理解が重要になります。

潤滑流体膜厚さをh, 軸と軸受2面の表面粗さをRとします

① 境界潤滑 h<R

摺動面に潤滑流体膜が十分形成されていないか、軸受荷重が非常に大きい場合、摺動面にはごく薄い潤滑層のみが存在して、軸受と軸が直接接触する状態となります。摩擦係数が大きくなり、潤滑状態としては避けるべき領域です。

② 混合潤滑 h≒R

軸と軸受二面の表面粗さと潤滑膜厚さがほぼ同一の状態で固体接触と流体潤滑が混在します。

③ 流体潤滑 h>R

摺動面が流体膜で十分満たされ、軸と軸受表面は潤滑流体で完全に分離し、荷重を支えるための圧力が発生している状態です。軸と軸受表面は摩耗することなく運転することができる、理想的な潤滑域です。

(2)すべり軸受の分類と材料

すべり軸受は潤滑方法によって分類します。

① 固体潤滑(無潤滑)軸受

低速、低荷重で潤滑油を使用できない場合に用います。「無給油ブッシュ」とも呼ぶことがあります。

(ⅰ) 低摩擦材を用いるもの

PTFE,PA,PFなどの樹脂

鉛、スズ、亜鉛、などの軟質金属

用途:AV機器、OA機器、家電、自動車、水中ポンプなど

(ⅱ) 固体潤滑材(黒鉛、二硫化モリブデンなど)を付加したもの

用途:モータ、化学ポンプなど

② 境界潤滑・混合潤滑

油潤滑を基本とするものの、摺動面に十分な油膜圧を形成することができない場合に用います。

軸受材料には、摺動面が接触しても焼き付きを起こさないこと、摩耗が少ないこと、が必要になります。

軸受に油を浸み込ませた含油軸受と、潤滑油使用軸受があります。

(ⅰ) 含油軸受(境界潤滑)

すべり速度0.01~0.1m/s

含油焼結金属(多孔質)、含油黒鉛などに油を浸み込ませたもの

用途:自動車、家電、AV機器,OA機器,工作機械、など

(ⅱ) 潤滑油使用 (混合潤滑)

すべり速度 0.1~1m/s

樹脂、鋳鉄、りん青銅、鉛青銅、黒鉛、など

軸受台金(母材)の摺動面にこれら材料を被覆して製作します。

用途:射出成型機、自動車、印刷機械、など

③ 流体潤滑

軸と軸受の摺動面に潤滑流体の潤滑膜を形成します。

潤滑膜を発生させる方法によって動圧軸受と静圧軸受にさらに分類されます。

また、潤滑流体として、油潤滑、水潤滑、空気潤滑の3種類があります。

水潤滑は、ポンプ、船舶など、真水や海水を扱う用途で使用されます。十分な潤滑流体膜が形成されるので、高すべり速度(1~10m/s)に使用することができます。

用途:発電機、タービン、圧縮機、高圧ポンプ、水中ポンプ、スクリュー、工作機械、など

軸受材料:

・油潤滑 ⇒ 鋳鉄、りん青銅、鉛青銅、ケルメット、ホワイトメタル、アルミ合金、など

・空気潤滑 ⇒ 合金鋼、セラミックス、アルミ合金(表面硬化)

・水潤滑 ⇒ ゴム、セラミックス、エンジニアリングプラスチック

対疲労性、耐高面圧性、耐摩耗性などの負荷能力と、なじみ性や耐焼き付き性など順応性の両方を考慮して、軸受台金の内面に上記のような摺動材を被覆したものが使われています。

(3)すべり軸受の潤滑

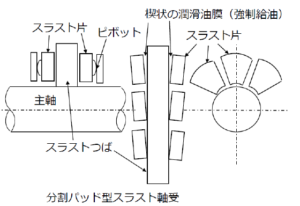

① 油潤滑動圧軸受

通常の動圧軸受では、軸と軸受の間のくさび状の隙間に、軸の回転によって潤滑流体(潤滑油)が押し込まれることで潤滑圧力が発生し、十分な潤滑流体膜を形成します。図はスラスト軸受の例で、軸受を分割パッドとして傾斜可能な構造とすることで、回転するスラストつばとの間にくさび状のすき間を形成し、このすき間に潤滑油を供給して潤滑油膜を形成します。

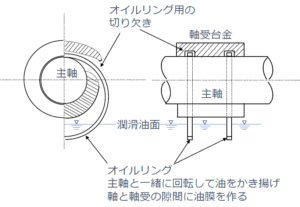

低すべり速度、低荷重の場合には、油浴あるいはオイルリングによるはねかけ方式などが給油方法として用いられます。

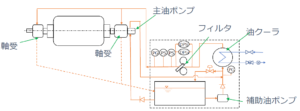

高速回転や高負荷になると、油浴やオイルリング方式では十分な潤滑ができなくなり、油ポンプで加圧された潤滑油を外部から軸受隙間に供給循環する強制給油方式が必要になります。

油ポンプの他に、潤滑油を貯蔵する油タンク、潤滑油から有害な異物を除去するフィルタ、潤滑油温度を一定に保持するための油クーラ、潤滑油圧やフィルタ差圧、潤滑油温度などを監視する計器類、などから構成される、強制潤滑ユニットが必要です。

強制給油方式における、軸受潤滑油の給油圧力の標準値は0.1MPa程度です。

② 静圧軸受

静圧軸受は、加圧された流体を外部から軸受に導入し、その圧力によって軸と軸受荷重を支えるものです。

①の強制給油方式も、外部から加圧された潤滑油を軸受に供給しますが、高速、高荷重に適応するために潤滑油に圧力を与えるものであり、潤滑原理自体は動圧軸受です。(くさび効果)

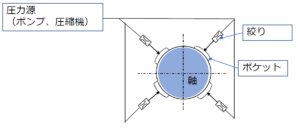

静圧軸受は、潤滑流体の圧力で軸を完全に浮上させた状態で支持します。このため、軸受面の円周方向に複数(典型的には4方向)のポケット部と絞り部を設けて、潤滑流体(油または空気)を供給します。すき間が小さくなると絞り出口の圧力が上昇します。すき間が大きいと絞り出口の圧力が低下します。軸受荷重が大きくなれば軸は隙間の小さい方へ寄って大きな支持圧力を受けて釣り合うことができます。回転軸受だけでなく、工作機械のベッドなど直進案内用としても使用されます。

(4)流体潤滑軸受に要求される特性

① 剛性

軸受剛性=外力変化量/軸受すき間変化量

剛性が高いほど、同じすき間変化に対する外力が大きくなり軸受として安定します。剛性を高めるためには、軸受の特性のみならず、軸受を取付ける軸受ハウジング(軸受胴体)の設計も重要になります。

② 減衰性

突発的な外力が軸受に加わったとき、軸受の減衰性が大きければ、軸の動きが短時間で元の状態に収束するので安定した機器運転が可能となります。

減衰性についても、軸受の特性のみならず、軸受を取付ける軸受ハウジング(軸受胴体)の設計も重要になります。

③ 高速安定性

油潤滑軸受では、「オイルホワール」や「オイルホイップ」と呼ばれる自励振動が発生することがあります。

「オイルホワール」は、回転速度の約2分の1の周波数で振れ回る現象で、潤滑油の粘度など潤滑状態によって発生することがあります。軸受の形状を工夫することで発生しにくくすることができます。(多円弧、テイルテイングパッド、浮動ブッシュなど)

一方「オイルホイップ」は、軸の危険速度の約2倍で発生する現象で、これを防ぐには危険速度を精度良く把握する必要があります。

以上、今回は機械設計者が押さえておくべき「すべり軸受の基礎知識」を解説しました。

軸受は、機械を支える重要な機械要素です。

軸受の選定・設計が不適確であると、機械製品全体の故障やトラブルの原因ともなります。

機械がその機能と信頼性を十分に発揮するためには、使用する軸受についてその種類、使用方法、選定の要領、など十分な知識を持っておくことが重要です。

次回の連載コラムは、今回とり上げた軸受などの機械要素について、そもそも「機械要素」とは何なのか?ということで、その定義や分類をご説明します。

(アイアール技術者教育研究所 S・Y)