【機械製図道場・上級編】検図の方法・チェックポイントを総整理!

「機械製図道場」のこれまでの連載では、第三角法、投影図、正面図、断面図、寸法表示、寸法補助記号、ねじ・穴の表し方、寸法公差、幾何公差、表面形状、溶接記号、機械要素、など機械製図の基本について一通り学んできました。

図面は、機械部品等を製造するための情報を見やすく、過不足なく、間違いなく、作り手に伝えるための手段です。出図する前に、図面が正しく書かれていて、その図面で機械部品を製作して問題ないかを確認する必要があります。これを「検図」といいます。

会社や団体、あるいは図面の重要度によって多少の違いはありますが、出図を許可するためには、2人以上の検図を経る必要があるのが通常かと思います。その図面の設計者以外の2人の検図(ダブルチェック)を経ることが望ましいですが、規模的あるいは時間的に2人の検図者を置けない場合は、設計者が自ら先ず検図を行う必要があります。(セルフチェック)

したがって、設計者は上司や先輩任せではなく、自分で図面を検図する力量も備える必要があります。

今回は、検図をどのように行えばよいのか、チェックの方法とチェックポイントを見ていきましょう。

目次

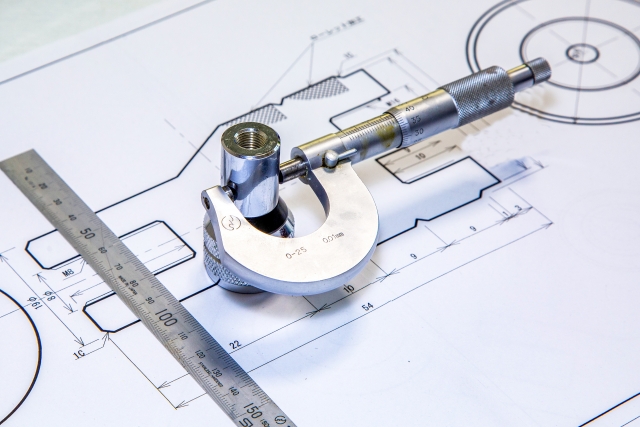

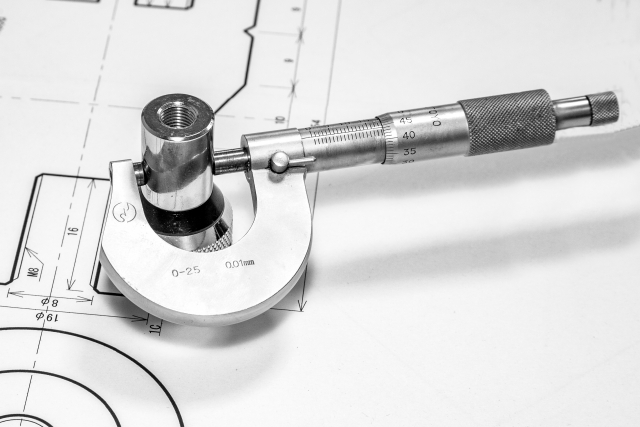

1.検図は紙で出力するのがおススメ

現在は、ほとんどがCADで製図を行っていると思います。

CADの画面上でチェックしただけでは見落としがちになるので、図面を紙で出力して検図しましょう。

確認した寸法・公差にはレ点のチェックマークを入れます。

セルフチェックで気づいた修正点は訂正したうえで、上位の検図者へ回すようにします。

ペーパーレスの時代とはいえ、必要なものは紙上で確認することをおススメします。

2.設計的に問題ないかのチェック

(1)設計寸法を確保できるか

設計計算書の検証、審査は別途行われているとして、公差を含めた寸法を計算書と照合して確認します。

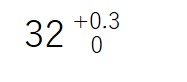

例えば、設計計算書に記載されている強度上必要な肉厚が 32[mm] であったとき、図面の肉厚表示が 32±0.2 となっているとします。

これでは、基準値の下側公差で製作された場合、32を下回ってしまうので不可です。普通公差とした場合、中級で基準寸法32に対して ±0.3 の許容差があるので、これも下側では32を下回ります。

下限が32を下回ることがないよう、次のような公差表示に変更します。

このように、必ず押えるべき寸法について、その公差設定に矛盾がないか一通りチェックします。

(2)組合せ部品は互いに合っているか

互いに組合せる軸部品と穴部品は同時に図面を照合してはめ合いをチェックし、すきまや、しめしろに対する最大値・最小値が適切であるか確認します。

ケーシングとカバーの締結部のような、ねじとボルト穴の組合せについても、サイズ、本数、ピッチ(またはP.C.D.)が互いに合っていることをチェックします。

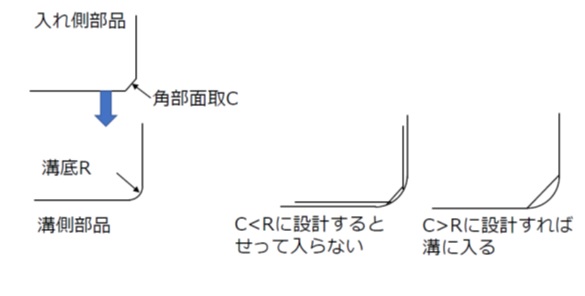

キーとキー溝のような、すみの丸みRと、面取りCを組合せる部品は、C>Rであることを確認します。

逆に設計するとRとCが干渉して組み立てることができません。

Rが小さいと応力集中の問題が発生しますので、ある程度Rを取ったうえでC寸法を決定します。

Cが大きくなりすぎると入れ側部品と溝部品の当たり面積が小さくなって面圧が大きくなります。

検図の際に、組合せ部品の図面を同時に見ながら適正値を設定するようにします。

(3)分解組立できるか

その部品を取り付ける過程でたどる道中や分解組立の配慮が、図面に盛り込まれているかどうかをチェックします。

[※関連コラム:「関係寸法チェック怠るべからず」および「組立分解忘れるべからず」を参照]

特に、重量20㎏を超える部品には、重量に見合うアイボルトなどの安全な吊り手段が設けられているか図面チェックしてください。

また、ボルトを狭い間隔で配列する部品は、分解組立時にスパナのかかり代(スパナを60°以上回すスペースがあるか)を確保できるかチェックすることも必要です。

(4)加工上問題がないか

その図面の形状を加工することができるのか、また加工作業者に見やすい図面となっているのかをチェックします。

[※関連コラム:機械設計マスターへの道「加工しやすさを考えよう」を参照]

(5)熱処理を含めて材料は適切か

図面表題欄の部品表には材料記号を表示します。

機械部品に多く使用する炭素鋼の場合は、熱処理によって機械的性質が異なってきますので、目的・用途に応じた適切な熱処理記号となっているかチェックします。

[※関連コラム:「炭素鋼とその熱処理」を参照]

必要に応じて、実施する表面改質(メッキ、浸炭、窒化など)についても、適正に記号表示されているか確認します。

また、摺動部品、溶接部品などは、相方部品材料との組合わせが問題ないかチェックする必要があります。

(6)過剰要求はないか

表面粗さは滑らかにするほど製作コストが高くなります。

また、寸法公差や幾何公差は、そのトレランスを厳しくするほど製作コストが高くなります。

要求精度を実現するために加工時間を長く要し、場合によっては加工方法や工作機械を変更する必要もあるためです。

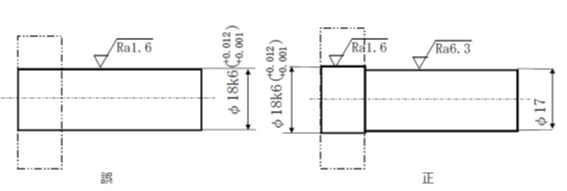

そこで、その部品の用途や目的に応じた過不足のない要求精度であるか、チェックします。

たとえば長さ100の軸部に、厚さ20の円筒部品を嵌合する構造のようなとき、軸は円筒部品が嵌る部分のみを滑らかな表面粗さと厳しい軸径公差に設定して、他の部分は、直径に若干逃げを設けたうえで、ある程度粗い精度とします。

3.規則通りに書かれているかのチェック

「機械製図道場」のこれまでの連載で学んできた製図方法に則って、図面が正確に、見やすく書かれているかをチェックします。

特に下記の点に注意して検図します。検図のチェックリストとしてご確認ください。

- 必要に応じて部分投影図、局部投影図を適切に用いているか

- 正面図(主投影図)の選択が適切で、できるだけ多くの寸法が正面図に記入されているか

- 断面の取り方や、断面図示は適切か

- 寸法表示は適切か

① 必要な寸法がもれなく記入されているか

② 加工者が見やすい寸法表示となっているか

(加工寸法を計算する必要がない、工程を考慮した寸法配置、関連寸法は1箇所に表示、表示寸法の配置が適切か、など)

③ 基準形体がある場合、基準形体からの寸法表示になっているか

④ 不要な重複記入がないか

⑤ 公差累積の矛盾はないか - 寸法公差、はめ合いの表示は適切か

- ねじ、穴の寸法表示は適切か

① ねじの下キリ径、下キリ深さ、ねじ深さの関係は適切か

② 座グリの指示は適切か

③ 貫通させない穴の場合、残存深さは十分とれているか - 表面性状の指示は適切か

- 幾何公差の表示は適切か

以上、今回は検図の方法とチェックポイントについて説明しました。

「設計」は、英語で”Design”=サインをする=設計する製品の責任を明確にすることです。

図面を自ら十分に検図した上で、先輩や上司へ提出することが重要です。

(アイアール技術者教育研究所 S・Y)