【初心者必見】VE(Value Engineering)の基本知識と考え方、重要ポイントまとめ解説!

今回のコラムでは、製造業で広く活用されているVE(Value Engineering)という手法について、初心者の方でも絶対に知っておくべき前提知識と考え方を確認したいと思います。

目次

1.VEの前提(製造業の使命)

いわゆる”QCD” [Quality(品質),Cost(コスト),Delivery(納期)]の中でも、”C”は製造業が成り立つためには重要な要素です。

いかに良いものを作っても売れなかったり、売って得られる儲けが製造コストを下回り赤字になったりするようでは意味がありません。

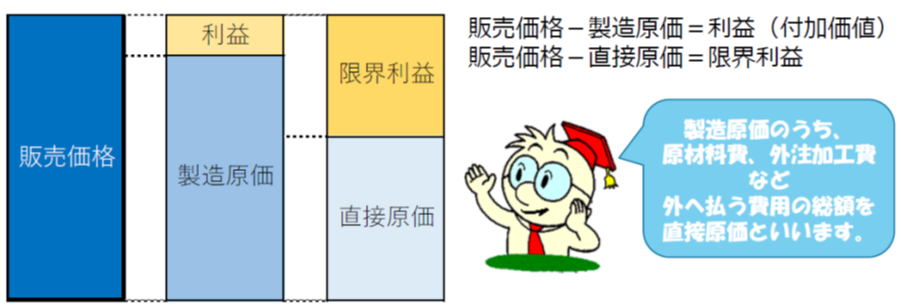

Cに関する要素を、下図のように考えてみます。

「直接原価」とは、原材料費や外注加工費など外部へ払う費用の総額であって、売上高(製造量)に比例する変動費です。[限界利益=売上高-直接原価]で、自社の手元に残るお金に直接的な影響を与えます。

手元に残るお金を増やす、すなわち直接原価を適正に下げることこそがコストダウンの第一義であり、”Q”を維持しつつコストダウンを実現するためには、製品の価値を機能とコストの両面から把握する工学的な取り組みが必要となります。

2.VEの目的とは?

VE(Value Engineering)は、上記の目的を達成するための工学的手法の一つで、当研究所サイトの「VE機能評価分析表」の使い方に関する解説コラムにも、VEの定義などについて説明しています。

VEの定義を別の表現で書くと、「最小のライフサイクルコストで、必要な機能を確実に達成するために行う、製品やサービスの機能的研究(VE手法を用いた設計改善)」ということができます。

すなわち、単にコストダウンを図るのではなく、あくまで機能とコストの両面から、価値の向上を図ることが目的です。

3.価値(Value)とは

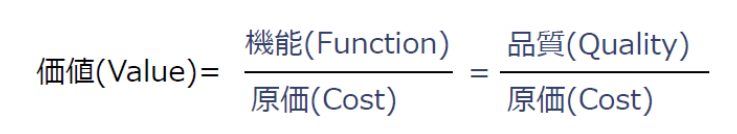

価値を機能とコストから定義すると次式のようになります。

上の式から価値Vを高めるには、以下のような方法があります。

- 機能Fを高めて、原価C維持する ⇒ 〇

- 機能F維持して、原価Cを低減する ⇒ 〇

- 機能Fを高めて、原価Cを低減する ⇒ ◎

- 原価Cは少し上がるが、機能Fを大幅に高める ⇒ △

- 機能Fは低下するが、それ以上に原価Cを下げる ⇒ ×

必要な機能を最小のコストで達成することを目指すことが重要です。

上記の3.を達成することができれば理想的です。

4.は、マニア向け高級機など一部を除いては、受け入れられないでしょう

5.の機能低下は、それが市場要求に合致しない限り受け入れられません。

4.VEの基本原則

VEには以下の5原則があります。

(1)使用者優先の原則

ユーザは、どのような機能を求め、何に価値を置いているのか、ユーザの立場に立って、ユーザ目線で考えることが重要です。

(2) 機能本位の原則

果たすべき機能を明らかにして、機能本位で追及します。

(3) 創造による変更の原則

自由な発想や工夫により、固定概念にとらわれず、根本的、抜本的な改善、価値の創造を図ります。

(4) チームデザインの原則

各専門分野から知識や経験を集めて、組織力で改善を図ります。

(5) 価値向上の原則

V=F/C 機能とコストの両面から追及して価値向上を図ります。

5.VEの実施手順は?

VE実施手順は、3つの基本ステップと、そこから展開する10の詳細ステップ、それらに付随するVE質問によって構成されます。

VEの基本ステップ

(1) 機能定義・・・分解の段階

ユーザ(顧客)の求める価値に関する情報を収集して、必要となる機能を定義して、それを整理します。

(2) 機能評価・・・分析の段階

機能別のコスト分析と評価を行い、VE対象分野を選びます。

この段階の作業に用いるのがVE機能評価分析表です。

(3) 代替案の作成・・・創造の段階

アイデア発想とその評価を行い、具体化していきます。

VEの詳細ステップとVE質問

- 情報収集:「それは何か?」

- 機能定義:「その働きは何か?」

- 機能の整理:「何のため(目的)?」「どのようにして(手段)?」

- 機能別コスト分析:「そのコストはいくらか?」

- 機能評価:「その価値は?」

- 対象の選定:「その価値は?」

- 機能評価:「その価値は?」

- 概略評価:「コストはいくらか?」「必要な機能を確実に果たすか?」

- 具体化:「コストはいくらか?」「必要な機能を確実に果たすか?」

- 詳細評価:「コストはいくらか?」「必要な機能を確実に果たすか?」

6.VEとリスクマネジメント

QCDの”Q”と”C”は、トレードオフの関係にあるといわれています。

VEは、技術の代替案を探ることにより、Qは維持して(理想的にはQも向上)、Cの最小化(コストダウン)を図ろうとするものですから、当然そこにはリスクが伴います。

「VEをしたら、クレームが続発するようになった」という事態になったのでは、元も子もありません。

VEに伴うリスクをしっかりと管理してあらかじめ、リスク対策を講じてQとCが両立する製品開発を実現していくことができるかが重要です。

リスクマネジメントは下記のようなプロセスからなります。

- リスクを特定する

- リスクを分析する(因果関係を明らかにします)

- リスクを評価する(リスク対応の優先度を決めます)

- リスク対応案の有効性を評価する

以上、VEの概要について、押さえておきたい重要ポイントに絞って解説しました。

VEの実施手順やリスクマネジメントについてさらに詳しく学びたい方には、例題を使ってわかりやすく解説したeラーニング講座「VE/VAを用いたコストダウン」の受講もおススメです。

また、当研究所サイトの資料ダウンロードページにある「VE機能評価分析表」のフォーマットもご活用頂き、より効果的なVEを実現するのためのツールとして役立てて頂ければ幸いです。

(アイアール技術者教育研究所 S・Y)

※併せて読みたい関連コラム:そうだったんだ技術者用語 VEとVAそしてTeardownはこちら