3分でわかる 真空蒸着の基礎知識(原理/装置構成/プロセスの概要など)

当連載の「3分でわかる技術の超キホン 成膜技術”PVD”とは? CVDとの違いは?」の回で、物理気相成長法(PVD)についてご説明しました。真空蒸着はPVD法の一つです。

今回は、その真空蒸着(真空蒸着法)の概要を解説します。

1.真空蒸着とは?《成膜の原理》

蒸着には、物理蒸着(PVD)と化学蒸着(CVD)があります。ここでは物理的真空蒸着について着目します。

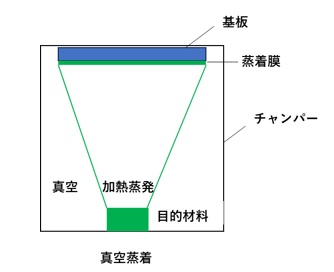

「真空蒸着」とは、コーティング対象材料を真空条件下で加熱して、蒸発または昇華(ガス化)させることにより、原子や分子などの粒子を基板表面に付着、堆積させて、成膜する技術手法です(図1)。

これは、やかんを加熱すると蓋に結露することと同じような現象と言えます。

水を加熱すると水蒸気となります。その上に温度の低い蓋を置くと、水蒸気が付着して水の膜ができて、それが水滴となります。

真空蒸着では、対象材料は水ではなく金属や金属酸化物などを加熱して、基板の表面に薄膜を形成します。

蒸気化するための温度は、水は100℃ですが、金属などは真空状態にして1000℃程度にすることが必要となります。

【図1 真空蒸着装置の構造図】

2.真空蒸着装置の構成

真空蒸着装置は、真空排気系と蒸着チャンパーから構成されます。

蒸着チャンパーにはまた蒸発源と基板が入っています。

(1)真空排気系

真空排気系は、真空ポンプと排気管から構成されます。

チャンパーを真空にする理由は二つあります。

一つは蒸着材料が蒸発する温度を下げるためです。金属(酸化物)は超高真空状態にして、1000℃前後で蒸発(昇華)することが可能となります。

もう一つは蒸着膜のコントロールのためです。余計な気体分子が残ると、蒸着材料の粒子と衝突して基板に到達できない可能性や不純物が入る可能性があるため、ある程度の真空度が必要とされます。これで、ガス状の蒸着材料粒子があまり衝突せず、そのまま基板に拡散し、不純物も極めて少ない薄膜形成が可能となります。

(2)蒸着チャンパー

蒸着チャンパーは主にステンレス鋼でできています。

中には、真空蒸着に不可欠な蒸着源、基板を備えています。さらに、蒸発した粒子の流れを制御するバッフル、膜の成長を測定する膜厚計、真空度を測定する真空計などもあります。

蒸発源では材料を加熱して蒸発させます。

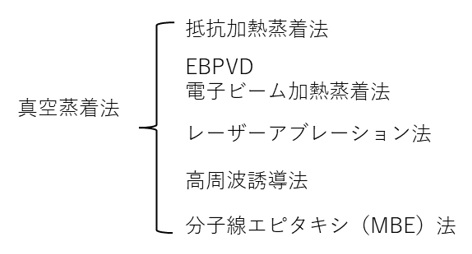

真空蒸着法で使用される加熱方法は、抵抗加熱蒸着法、電子ビーム加熱蒸着法(EBPVD)、高周波誘導加熱法、レーザーアブレーション法、分子線エピタキシ法(MBE)などがあります(図2)。

【図2 真空蒸着に用いる主な加熱方法】

3.真空蒸着のプロセス

真空蒸着プロセスには、一般的に洗浄、前処理(準備)、蒸着などの工程が含まれます。

大まかな流れとしては、以下の通りです。

- ① 洗浄:

基板表面及び真空チャンバー内壁に付着した汚れや材料の残留などは、膜の純度や密着強度に直接影響を与えるため洗浄をする必要があります。 - ② 前処理:

排気、基板やコーティング材料の前処理も含めます。高真空下で基板を加熱することで、基板表面に吸着した水分やガスを除去し、材料ガスの付着力を高めることができます。蒸着材料の予熱を行ってから、本番の蒸発温度まで上げます。 - ③ 蒸発:

蒸着材料を蒸発または昇華させ、ガス状粒子(原子、分子、または原子団)に蒸発させます。ガス状粒子は基本的に衝突することなく基板まで高速で運ばれ、基板上に吸着されてクラスターが形成されます。凝集した粒子が多くなると安定な核となり、核同士の接触と合体を経て連続的な膜が形成されます。 - ④ 完成:

必要な膜厚に達したら、加熱を停止します。

4.真空蒸着の用途とメリット・デメリット

真空蒸着の用途の例としては、身近なレンズ表面のコーティングや、食品包装材などの裏面にあるアルミニウム等の蒸着などが挙げられます。また、半導体、集積回路、電子部品のコーディングなど様々な工業製品の加工に用いられています。

真空蒸着が広く使われる理由(メリット)として、主に以下の4つがあります。

- 装置の構造が比較的簡単

- 金属から有機物までの成膜が可能(抵抗加熱では低融点の成膜材料、電子ビーム加熱では高融点の材料に適します)

- 成膜速度が速い

- 高真空での成膜で高純度を実現可能

ただし真空蒸着は、極高融点物質や熱に不安定な物質には不適です。

また薄膜と基板の密着性が低い点もデメリットとして指摘されます。その課題を解決するため、電子ビームやレーザーなどによる新しい加熱方式も開発されています。

ということで、今回は真空蒸着の基礎知識をご紹介しました。

(日本アイアール株式会社 特許調査部 H・L)

《引用文献、参考文献》

- 1)金原 粲, PVD法による薄膜作製技術の歴史と展望, 表面技術, Vol. 58, No.12, 2007.

https://www.jstage.jst.go.jp/article/sfj/58/12/58_12_705/_pdf/-char/ja