定率乾燥と減率乾燥《Roll To Rollフィルム乾燥のツボ④》

フィルム製造における乾燥プロセスの後半では、乾燥速度が遅くなります。

これは外気が溶媒を蒸発させる能力を携えていても、膜内の溶媒移動が追い付かないために生ずる現象です。

1.定率乾燥速度

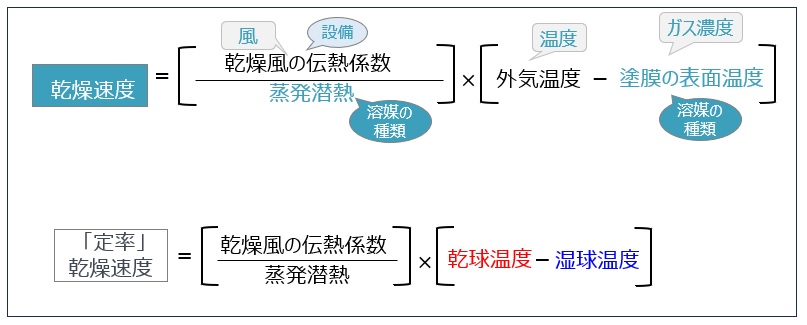

これまでの当連載コラムでは「定率乾燥速度」で解説してきました。

前回の「乾燥速度の支配因子:膜面温度とガス濃度をやさしく解説」で説明した乾球温度・湿球温度で考えると、「外気温度」が「乾球温度」、「膜面温度」が「湿球温度」に対応します(図1;文献1)。

【図1 乾燥速度の支配因子】

2.減率乾燥速度

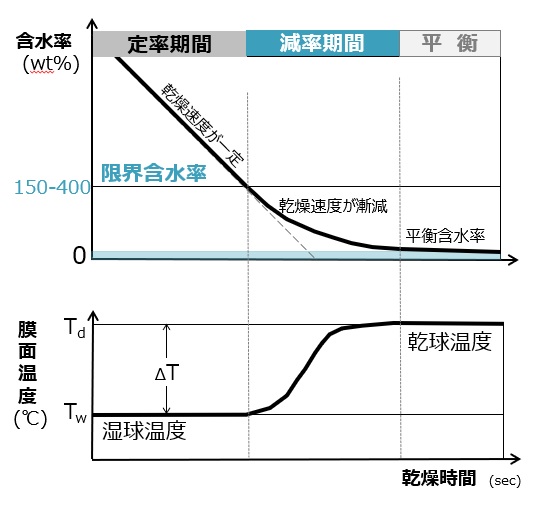

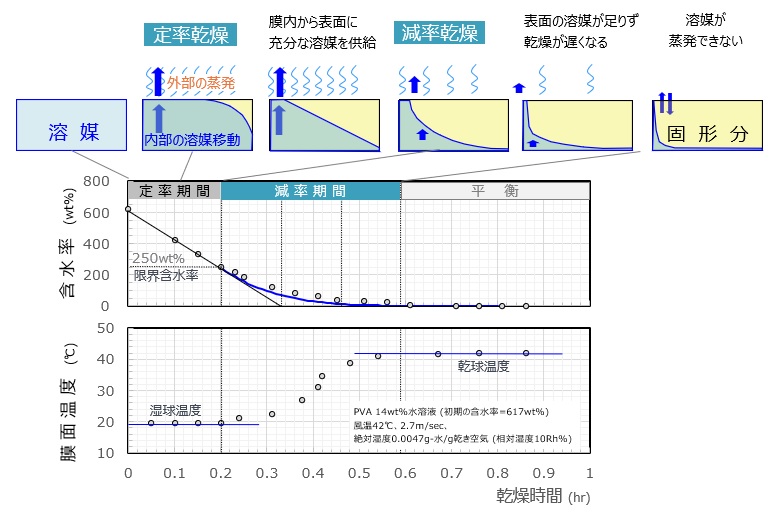

定率乾燥期は乾燥速度が一定ですが、減率乾燥期では乾燥速度が漸減します(図2)。

乾燥状態を見積もる際の溶媒量は、水系の場合、含水率(固形分量に対する水の量)で示します。

例えば、100gの固形分に対して150gの水が残存している場合、固形分濃度=100/(100+150)×100=40wt% ですが、含水率は150%になります。

減率乾燥期が始まる際の含水率は固形分と溶媒の組合せで決まり、水系の場合「限界含水率」と称します。

定率期間の膜面温度は湿球温度ですが、減率乾燥期には膜面温度が上昇して最終的に乾燥が終わると膜面温度は乾球温度に等しくなります。これは乾燥しないので熱が奪われないからです。

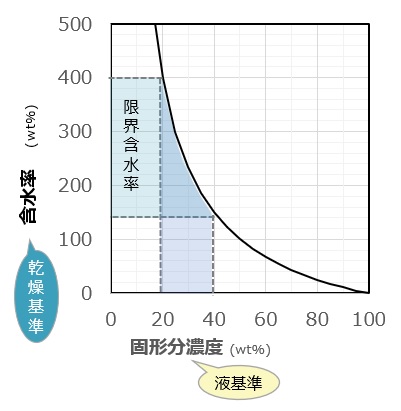

限界含水率は一般に150~400%で、固形分濃度20~40wt%に相当します(図3)。したがって20wt%以上の濃厚液を乾かす際は、初めから減率乾燥期になっているケースがあります。

【図2 膜面温度の推移】

【図3 含水率と固形分濃度】

3.膜中の溶媒分布

フィルム上に塗工液を塗って乾かす際、液面だけから乾燥が進行します。

塗った直後の液面は溶媒で満たされていますが、表面から溶媒が蒸発すると次第に膜表面の溶媒が減ります(図4;文献2)。

定率乾燥期は、膜の外側の乾燥能力に見合う溶媒が膜面に存在しますが、溶媒が足りなくなると折角外側がスタンバイOKなのに膜内の溶媒が追い付かず乾燥が遅くなります。これが減率乾燥期の本質で「拡散律速」といいます。

【図4 膜中の溶媒濃度】

次回は、フィルム製造の乾燥プロセスにおける溶媒の影響についてご説明します。

(※この記事は AndanTEC代表 浜本伸夫 講師からのご寄稿です。)

≪引用文献、参考文献≫

- 1)浜本伸夫、「理論と現場の融合で RTR プロセスの改善を目指す 第3回 乾燥性と溶媒種」, コンバーテック2022年6月号、pp20-24

- 2)M.OKAZAKI, K.SHIODA, K.MASUDA, R.TOEI, “DRYING MECHANISM OF COATED FILM OF POLYMER SOLUTION”, J. Chem. Eng. JP, vol.7(2), pp99-105(1974)

- 第1回: 乾燥の3要素と数式化

- 第2回: 乾燥風の吹き出し方式と乾燥能力

- 第3回: 乾燥速度の支配因子:膜面温度とガス濃度をやさしく解説

- 第4回: 定率乾燥と減率乾燥

- 第5回: 溶媒の影響と比エンタルピー線の計算,飽和蒸気圧の見積方法

- 第6回: 分散液の乾燥:皮張りと沈降を考える

- 第1回: 実験室からRoll To Rollへ|塗れる条件と塗工・乾燥のポイント

- 第2回: 薄く塗るか?厚く塗るか?適正なダイ構造と条件

- 第3回: スケールアップの注意点を解説|狭幅パイロットから広幅の量産へ

- 第4回: 同時重層のポイントを解説|粘度と流量のバランスは?

- 第5回: バックアップしない塗工方式 TWOSD (Tensioned Web Over Slot Die)