【フィルム異物対策のツボ】Roll To Rollのクリーンルームと異物の検出方法と分析

Roll To Roll(ロールtoロール)で製造されるフィルムの中でも、厳しい品質を問われる製品では微小な異物でも問題になるので、近年は高度なクリーンルームでフィルム製造されています。

クリーン度を充分に保つためには、クリーンルーム仕様にするだけでなく、適切な設定や作業方法にする必要があります。

当記事では、「Roll To Rollのクリーンルーム」とフィルム製造の品質を損なう異物を対策する際に「解決すべき異物の検出方法と分析の仕方」、について紹介します。

目次

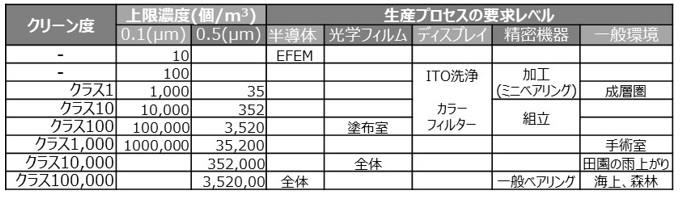

1.各産業の製造工程におけるクリーン度

半導体生産用に発展した技術が、コンバーティング工程に活用されています。

表1は各生産プロセスのクリーン度の目安です(文献1)。

光学フィルムのような高品質塗工では、塗布室のクリーン度がクラス100、ライン全体がクラス10,000以下、が一般的です。一般生活環境と比べれば、極めて澄んだ環境ですが、半導体工程のクラス1には遠く及びません。

近年の半導体工程では、クリーンエリア局所化に選択と集中しており、ウエハをミニエンバイロメント内で扱いプロセスに晒さない「局所清浄方式」が採用されています。ミニエンバイロメントはEFEM(Equipment Front End Module:ウエハをクリーンルーム環境に晒さず処理)と称されます。EFEM内のみクリーン化し、プロセス全体のクリーン度を緩めてランニングコストを抑えています。

【表1 クリーン度】

2.半導体工場と同一にはできないフィルムのRoll To Roll工程

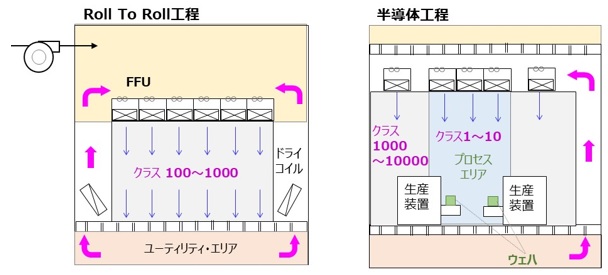

かつて半導体業界で主流だった「一方向流方式」が、Roll To Roll工程では採用されることが多いです(図1;文献1)。この方式では、天井全体に敷き詰めたFFUg(フィルターとファンを一体化して必要最小限の動力で空気清浄するユニット)のクリーンエアをダウンフローさせて風は床から回収します。

【図1 クリーンルームの構成】

なぜ、半導体の「局所清浄方式」を採用しないのでしょうか?

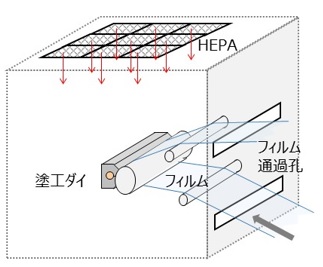

それはRoll To Roll工程ではフィルムを巻き出してから塗工して乾燥して巻き取るまで、各々のゾーンをフィルムが通過しなければならないので、各ゾーンを密閉できず、必ずフィルムを隣接ゾーンに通す「フィルム孔」が必要だからです(図2)。

加えて、ジャンボロールの交換や塗工リップの仕上げ等に手作業を要すので、どうしても人が塵埃を持ち込んでしまいます。

さらに、原反フィルム自体が塵埃を持ち込んだり、フィルム連結のテープが発塵することもあります。

【図2 塗布室のイメージ】

写真1に一般的なクリーンルームの床を示しました(文献2)。

塵埃が目立ちやすい緑色が一般的ですが、最近は目に優しい水色もあります。

また、評価室など人が作業する場所はクリーム色が多いです。

「一方向流方式」ではダウンフローにするため、孔の開いた上底の床から排気します。

【写真1 クリーンルームの床(色と構造)】

[画像引用:蒲田工業株式会社HPより]

URL:https://www.kamata.co.jp/html/clean/case_pic.html

3.クリーンルームの4原則

クリーンルーム仕様の設備を作っても、正しく運用しなければクリーン度は維持できません。

下記の4原則を維持することが重要です(文献3、4)。

- 持ち込まない(塵埃の発生源を持ち込まない)

- 発生させない(クリーンルーム内で発塵させない)

- 堆積させない(塵埃を堆積させない)

- 排除する (塵埃の発生源をクリーンルームから排除する)

4.Roll To Rollの塗工方式

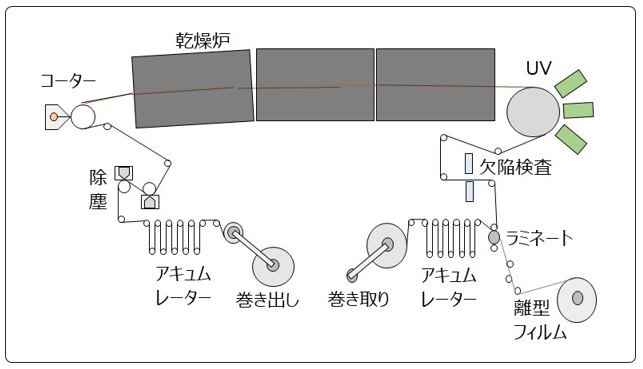

巻き出したフィルムを塗工~乾燥後、UV硬化や離型フィルム貼合後、巻き取ります。

「巻き出したRollに塗って新しい価値を付与してRollに巻く」ので、最近は「Roll To Roll」と称されています(図3)。

【図3 Roll To Roll工程の概略】

5.Roll To Rollにおける異物の検出方法

(1)端末検査

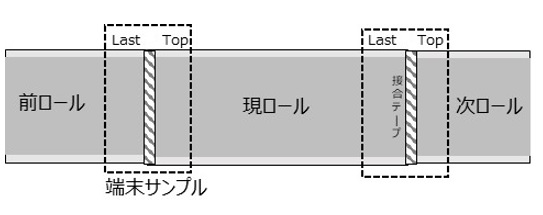

仕上がったフィルムの品質を細かく評価するために、巻取りでロールに切り出す際、端末サンプルを採取して検査します(図4)。

連続塗工している場合は、前ロールと現ロールを接合テープで連結しているので、前後数十mを巻取りで採取し物性や異物などの品質を検査します。

【図4 端末検査】

(2)オンライン面状検査

製品全体の異物はオンラインの面状検査機で確認します。

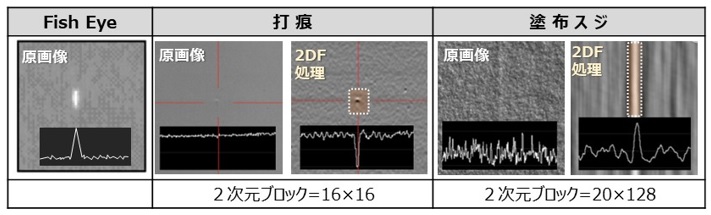

最近は数十ミクロン程度の微細な異常部を検出できるだけでなく、Fish Eye、打痕、スジ等を分別できます(文献5~8)。

但し、高感度で検出すると誤検出(正常部あるいは許容できる変形も異常と検出)してしまうので、個々の製造機と製品で適正な感度を調整し、異常対策が進行した上で高感度化するのがよいでしょう。

【図5 オンライン面状検査】

6.異物の分析方法

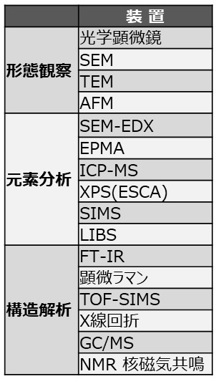

異物が何であるか確認する方法としては、形態観察(形状やサイズを観察)、元素分析(主に無機物の含有比率を特定)、構造解析(有機物の構造を特定)に分類されます(表2)。

【表2 異物の分析ツール】

全ての分析機器を取り揃えるのは困難なので、FT-IRを常備した上で、SEM観察も適宜使用するのが望ましいでしょう。

なお、最近Keyence社がLIBS(Laser Induced Breakdown Spectroscopy)による元素分析装置を開発しており、SEMが無くても簡易に元素分析できるようになりました(文献9)。

LIBSとは、パルスレーザで元素成分を特定する方法で、大気中でサンプルを分析可能なので簡易で瞬時に元素分析できます。

異物対策の「はじめの一歩」は事実確認が始まりです。

まず異物の形態を観察してから、元素分析や構造解析を駆使して異物を鑑定するのは、言わばDNA鑑定のようなものです。

端末検査やオンライン面状検査機で検出した異物を採取して分析することで、原因物質を特定しましょう。

次回は異物対策の続きとして、静電気対策と除塵方法について解説します。

(※この記事は AndanTEC代表 浜本伸夫 講師からのご寄稿です。)

≪引用文献、参考文献≫

- 1)浜本伸夫、「理論と現場の融合でRTRプロセスの改善を目指す(クリーンルームとフィルムの除電)」、コンバーテック(2022年4月号)pp38-43

- 2)蒲田工業株式会社 WEBサイト「クリーンルーム施工写真」より

https://www.kamata.co.jp/html/clean/case_pic.html - 3)蒲田工業株式会社 WEBサイト「クリーンルームの特徴・四原則と清浄度」より

https://www.kamata.co.jp/html/clean/knowledge/about_clean.html - 4)株式会社ホクト総研 WEBサイト「クリーンルームとは」

https://www.hokuto-sk.co.jp/product/cleanroom/about.htmla - 5)浜本 伸夫「コンバーティングテクノロジー総合展2023&同時開催展 REPORT」コンバーテック、pp76-81(2023年4月号)

- 6)高橋哲生、田代慎太郎、「金属業界における光学式表面欠陥検査技術」電気製鋼、vol.71(No.3)、pp237-242(2000.8)

- 7)藤原豊、吉元秀則、布施正樹、「欠陥検査装置」、特許5610711 (2009.6.11)

- 8)川島 誠基、「欠陥検査装置及び欠陥検査方法」、特許6084074 (2013.3.5)

- 9)株式会社キーエンス WEBサイト(マイクロスコープ拡大解析事例)

https://www.keyence.co.jp/ss/products/microscope/vhx-casestudy/other/libs.jsp

- 第1回: 実験室からRoll To Rollへ|塗れる条件と塗工・乾燥のポイント

- 第2回: 薄く塗るか?厚く塗るか?適正なダイ構造と条件

- 第3回: スケールアップの注意点を解説|狭幅パイロットから広幅の量産へ

- 第4回: 同時重層のポイントを解説|粘度と流量のバランスは?

- 第5回: バックアップしない塗工方式 TWOSD (Tensioned Web Over Slot Die)