【QCストーリー解説③】これで最終回!効果確認、標準化と管理の定着、反省と今後の取組みを事例で解説

製造現場の改善活動として実践されている「問題解決型QCストーリー」を、仮想事例で学ぶ連載コラムです。

今回は最終回として、QCストーリ-の締めくくりとなる「効果の確認」、「標準化と管理の定着」と「反省と今後の課題」の進め方について説明します。

目次

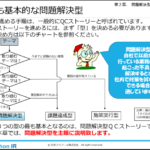

問題解決型QCストーリーの流れ

問題解決型のQCストーリーは以下の8つのステップで構成されます。

このコラムでは、ステップ6、ステップ7、ステップ8について具体的な進め方を紹介します。

- ステップ1:テーマの選定

- ステップ2:現状の把握と目標の設定

- ステップ3:活動計画の作成

- ステップ4:要因の解析

- ステップ5:対策の検討と実施

- ステップ6:効果の確認

- ステップ7:標準化と管理の定着

- ステップ8:反省と今後の課題

今までの活動結果

QCストーリーに関する本連載コラムでは、自動車部品のロータ&プーリの製造ラインのチームの活動に基づいた仮想事例で説明します。

今までの活動の結果を以下にまとめました。

- ステップ1で、「ロータ&プーリラインの不良率削減」をテーマ名として今後の改善活動に取り上げることに決定。

- ステップ2で、溶接不良削減を中心に検討を進めることなり、更に以下の溶接不良を中心に改善を推進。(溶接不良の中で、以下の不良が84%を占める)

① アンダーカット不良がNo.1(両端部が溶接されていない)

② ポロシティ不良がNo.2(泡のようなものが発生)

これを踏まえて、チームの目標は以下のように決まりました。

《 目標 》

① 何を:ロータ&プーリラインの不良率

② どれだけ:不良率を3%以下(現状は4.9%)

③ いつまでに:3か月後

- ステップ3で、具体的な活動計画と担当者を明確化

- ステップ4、5で、不良の要因の絞り出しにより以下の要因を推定し、対策を立案

(1)アンダーカット不良は、回転速度が速い場合に発生しやすい(推定要因)

⇒回転を遅くするために回転と搬送プログラムを変更(対策)

(2)ポロシティ不良は、油分が付着すると発生しやすい(推定要因)

⇒洗浄機のアルカリ濃度の管理値の見直し(対策)

【参考:ここまでの各ステップの詳細については、以下の各コラムをご参照ください】

① テーマ選定、現状把握/目標設定までの進め方と検討事例

② 活動計画の作成、要因解析、対策の検討・実施までの進め方

ステップ6:効果の確認

不良の対策実施後の「効果の確認」のステップに進みます。

「効果の確認」の主な実施手順は以下のとおりです。

- 実施手順1 目標値と実績値の比較と波及効果の確認

- 実施手順2 無形効果の把握

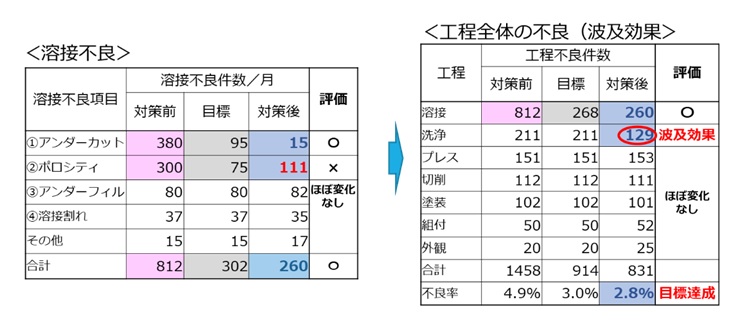

ステップ6-1:目標値と実績値の比較と波及効果の確認

対策実施後の効果を確認する為には、まず目標値と対策後の実績を比較します。

更に、波及効果がないかも確認します。

- 溶接不良では、ポロシティ不良は、目標達成せず更なる対策が必要なことが判明。

- 工程全体の不良への波及効果では、

①不良率3%以下の目標達成。

②洗浄不良も削減。

(これは、ポロシティ不良対策の為、洗浄工程の濃度管理値の見直しによるものと考えます。)

ステップ6-2:無形効果の把握

今回の改善活動を通じて、形(不良データなど)には表せない無形効果として、個人や職場がどのように変わったかについて把握・共有し、更なる向上に活かします。

例えば、以下のようなレーダーチャートで表す方法があります。

ステップ7:標準化と管理の定着

「標準化と管理の定着」のステップで改善を確実に定着させます。

「標準化と管理の定着」の主な実施手順は以下のとおりです。

- 実施手順1 標準化(ルール化)と標準化どおりの実施

- 実施手順2 結果のフォロー

ステップ7-1:標準化(ルール化)

改善効果が確認された場合は、対策結果をQC工程表、作業要領書などに反映し標準化します。

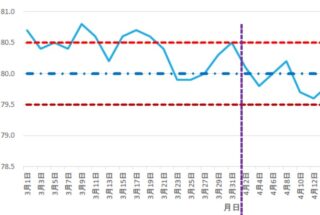

ステップ7-2:結果のフォロー

対策実施後の管理として、目標をクリアしているか結果のフォローが必要です。

対策実施後に改善が確実に定着するように、管理を定着させます。

ステップ8:反省と今後の課題・取り組み

活動の最終ステップは、「反省と今後の課題」です。

「反省と今後の課題」について話し合う際に肝心なポイントは、良かった点のみでなく、悪かった点の「吐き出し」を徹底することです。特に、上司(このチームでは班長)に対しても問題点あれば、はっきりと吐き出しをしておくことが重要です。

この「吐き出し」が十分に行えれば次回の活動がうまくいく場合が多くなります。

「反省と今後の課題」の主な実施手順は以下のとおりです

- 実施手順1 問題解決の進め方の反省

- 実施手順2 運営(QCサークル)の反省

- 実施手順3 今後の課題まとめ

ステップ8-1:問題解決の進め方の反省

活動を通しての反省の中で、問題解決の進め方自体に問題がなかったかについて、メンバー全員で話し合いましょう。

ステップ8-2:今後の課題まとめ

今後の課題をまとめて、次回の活動に結びつけることが必要です。

今回の活動の例では、残された課題は以下です。次回の活動で取り組むことにします。

- 会社目標の不良率1%以下に達していない⇒溶接以外の不良の検討が必要。

- 不良率以外について検討していない。

以上、工場の技術部門で勤務するイメージで「問題解決型QCストーリー」の進め方について事例で紹介してきました。この全3回の連載コラムを参考に、根本的な業務改善に結びつけて頂ければ幸いです。

(アイアール技術者教育研究所 T・I)

◆併せて読みたいコラム(QCストーリー・初心者向け)