【QCストーリー解説②】事例で学ぶ!活動計画の作成、要因解析、対策の検討・実施までの進め方

日本のモノづくりは、現場の改善活動で支えられています。

この改善活動を理論的に進める道具がQCストーリーですが、特に製造現場の改善活動で活発に実践されているのが問題解決型QCストーリーです。

今回は、「活動計画の作成」とQCストーリ-の要である「要因の解析」と「対策の検討と実施」の進め方について説明します。

目次

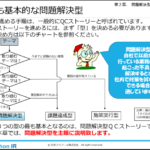

問題解決型QCストーリーの流れ

問題解決型のQCストーリーは以下の8つのステップで構成されます。

このコラムでは、ステップ3、ステップ4、ステップ5について具体的な進め方を紹介します。

- ステップ1:テーマの選定

- ステップ2:現状の把握と目標の設定

- ステップ3:活動計画の作成

- ステップ4:要因の解析

- ステップ5:対策の検討と実施

- ステップ6:効果の確認

- ステップ7:標準化と管理の定着

- ステップ8:反省と今後の課題

今までの活動結果

QCストーリーに関する本連載コラムでは、自動車部品のロータ&プーリの製造ラインのチームの活動に基づいた仮想事例で説明します。

前回のコラム「テーマ選定、現状把握/目標設定までの進め方と検討事例」の中で記載している、これまでのQC活動の結果を以下にまとめました。

- ステップ1で、「ロータ&プーリラインの不良率削減」をテーマ名として今後の改善活動に取り上げることに決定。

- ステップ2で、溶接不良削減を中心に検討を進めることなり、更に以下の溶接不良を中心に改善を推進。(溶接不良の中で、以下の不良が84%を占める)

① アンダーカット不良がNo.1(両端部が溶接されていない)

② ポロシティ不良がNo.2(泡のようなものが発生)

これを踏まえて、チームの目標は以下のように決まりました。

《 目標 》

① 何を:ロータ&プーリラインの不良率

② どれだけ:不良率を3%以下(現状は4.9%)

③ いつまでに:3か月後

ステップ3:活動計画の作成

このステップは、活動の基本計画を作るステップです。

「活動計画の作成」の主な実施手順は以下のとおりです。

- 実施手順1 活動スケジュールの決定と役割分担決定

- 実施手順2 活動計画書の提出

ステップ3-1:活動スケジュールの決定と役割分担決定

目標設定で決めた3か月後に目標を達成する為に、具体的な活動計画を立案します。

また、だれが主担当で進めるかも明確にします。

活動計画は、実績が記入できるように作成し、計画に基づいた進捗管理ができるようにします。

ステップ3-2:活動計画書の提出

QCサークルメンバーで決めた活動計画書を上司に提出し、承認と協力を要請します。

また、社内のQCサークル等のイベントが予定されている場合は、事務局に提出します。

今後は、活動の開催は定期的(例えば1回/週)に行い、活動メンバーで集まり会議を開催し、メンバー全員で活動を進めていきましょう。

会議後は、議事録を作成し上司に承認をもらいます。

ステップ4:要因の解析

このステップは、活動の要となる「要因の解析」です。メンバー全員で知恵を出し合いましょう。

「要因の解析」の主な実施手順は以下のとおりです。

- 実施手順1 要因の洗い出し

- 実施手順2 推定要因の絞り込み

- 実施手順3 推定要因の検証

ステップ4-1:要因の洗い出し

次は、要因を洗い出して可視化するステップに入ります。

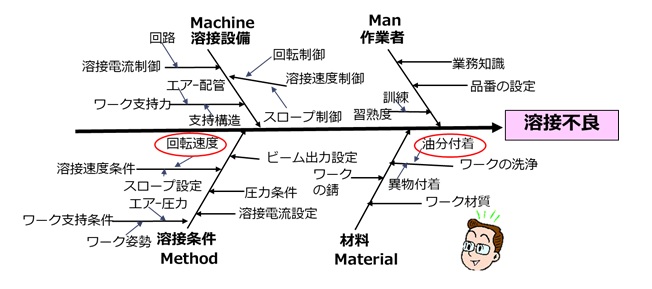

まず要因の洗い出しの切り口となるのが”4M”です。

- Man(人): 品質管理に関わる全ての人を意味します(現場作業者、出荷前検査者、製品設計者、生産技術者、品質管理の責任者など)

- Machine(機械): 工場の機械や設備

- Material(材料): 製品の材料や部品

- Method(方法): 製品の製造方法や作業の手順など

ステップ4-2:推定要因の絞り込み

要因の洗い出しをするためによく使われる手法は、QC7つ道具の一つでもある特性要因図法です。

別名、魚の骨ともいわれています。

メンバー全員で特性要因図を用いて要因の洗い出しを実施し、発生している溶接不良の現象と溶接理論から推定原因を絞り出しましょう。

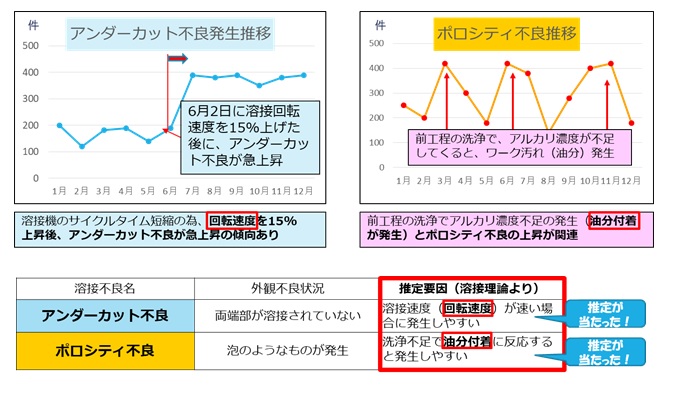

溶接の専門家のアドバイスより、要因の絞り出し結果は以下の事項となりました。

- アンダーカット不良は、回転速度が速い場合に発生しやすい

- ロシティ不良は、油分が付着すると発生しやすい

ステップ4-3:推定要因の検証

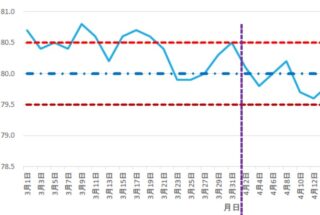

次は、実際の不良データの傾向が、推定原因とほぼ一致しているか検証しましょう。

具体的には、1年間の不良の推移のデータから推定要因を検証します。

ステップ5:対策の検討と実施

不良の原因がほぼ特定されたことより、「対策の検討と実施」のステップに入ります。

「対策の検討と実施」の主な実施手順は以下のとおりです。

- 実施手順1 対策の立案

- 実施手順2 対策案の評価と絞り込み

- 実施手順3 実施計画の作成と対策の実施

ステップ5-1:対策の立案

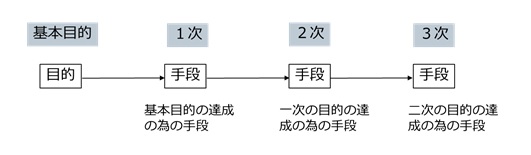

ここでは、対策の立案のため、「系統図」を使用してみます。

系統図とは、その最適な対策(手段)を追究していく際に有効な方法で、新QC七つ道具の一つです。

以下のように目的と手段を追究していきます。

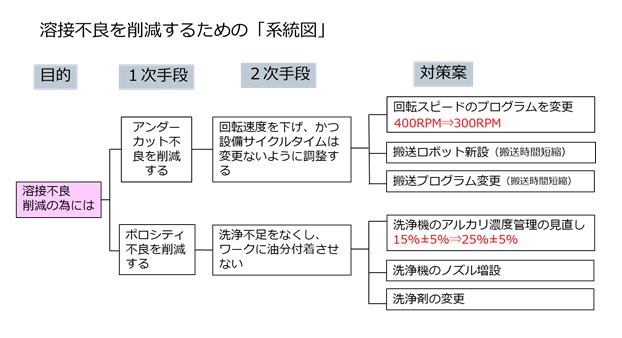

溶接不良を削減するための「系統図」を用いて対策しましょう。

ステップ5-2:対策案の評価と絞り込み

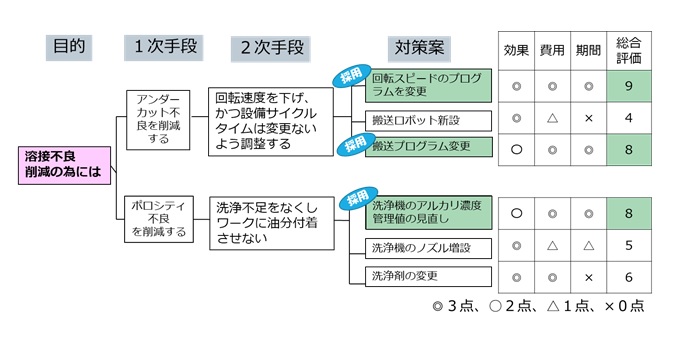

出した対策案全てを実行するのは大変です。

対策案を効果、費用、期間の総合的な観点から評価し、どれを採用するか決定します。

ステップ5-3:実施計画の作成と対策の実施

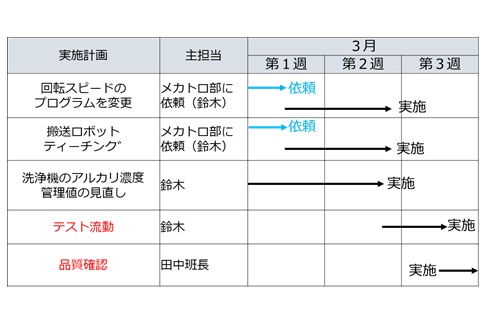

対策立案後、実施計画を作成します。計画のみでなく、担当者を明確にしましょう。

重要なポイントは、対策の実施にあたり加工条件を変更した場合、必ずテスト流動し、品質を確認するということです。

日程も決まり、担当者も明確になりました。早速、対策を実行しましょう!

次回は、最終回として「効果確認、標準化と管理の定着、反省と今後の取り組み」までのプロセスを説明します。

(アイアール技術者教育研究所 T・I)

◆併せて読みたいコラム(QCストーリー・初心者向け)