ざぐりとは何か?種類、加工方法、図面表記や設計の注意点まで徹底解説

「ざぐり」は、ボルトやねじの頭を部品表面にきれいに収めるための基本的な加工です。図面上では頻繁に登場しますが、種類や寸法指示を誤ると組立精度に影響することもあります。

この記事では、ざぐりの種類・加工方法・図面表記・設計時の注意点を基礎から丁寧に解説します。

目次

1.ざぐりとは

「ざぐり」とは、ボルトやナットと座面との密着性を高めるために、あるいはボルトやねじの頭が部品表面から出っ張らないように、ボルト穴の端部を広げて段差をつける加工のことをいいます。「ザグリ」、「座ぐり」あるいは「座繰り」と表記する場合もありますが、いずれも同じ意味です。英語では「counterbore(カウンターボア)」といい、機械設計や機械加工の現場で一般的に行われる加工方法の一つです。

なお、JIS B 1001(ボルト穴径およびざぐり径)では「ざぐり」とひらがなで表記しており、図面においてはJIS B 0001(機械製図)に従った表記を行います。

2.ざぐり加工を行う目的

ざぐりには、次のような目的があります。

(1)ボルト頭部を部品表面と同一面に収める

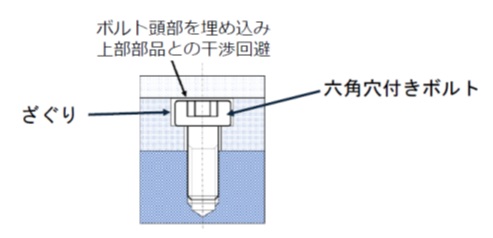

ボルトを使って部品を固定する際、下図のように被締付部品表面の上に出たボルト頭部が他の部品と干渉する、あるいはボルト頭部の張り出しが安全上問題になるといった場合に採用します。

【図1 ボルト頭部埋め込みによる干渉回避】

(2)座面の平行精度を確保する

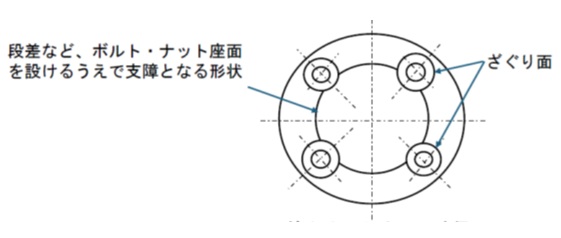

平滑に加工されたざぐり面を設けることで、ボルトやナットの座面が均等に接触し、安定した締付け力を得ることができます。例えば、次のような場合に採用します。

- 被締付部品が鋳物製の場合は鋳肌が滑らかでないため、ざぐり加工によって鋳物の黒皮を除去し平滑面をつくることにより密着性を高める。

- 下図のようにボルト・ナットまたは座金の座面が十分確保できない形状である場合に、ざぐり加工により十分な座面を確保する。

【図2 ざぐりによる面の確保】

(3)機械部品の外観品質の向上

特に外装部品などで、ねじ頭部を被締結部品表面と同一面に収めることにより、外観が美しい仕上がりになります。

3.ざぐりの種類

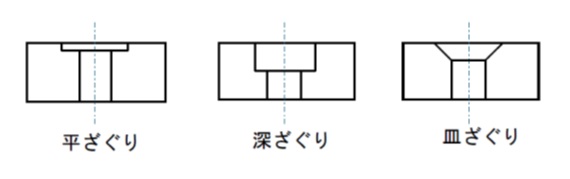

ざぐりには、使用するねじの種類・締結条件・意匠要求などに応じて、次のような3つの形状種類があります。

(1)平ざぐり(浅いざぐり)

ざぐりの深さは浅く、底面が平滑面に仕上げられます。ボルトやナットの座面密着を高め、安定した締結力を得るために行います。

(2)深ざぐり

平ざぐりの一種ですが、ざぐり深さが深いものを指します。六角穴付きボルト(キャップスクリュー)使用する場合に用いられます。

加工時には、「カウンターボアカッター」と呼ばれる専用工具をフライス盤に装着して使用し、底面を平滑に仕上げるのが一般的です。

(3)皿ざぐり

皿ねじを使用する際に行うざぐりで、上部がテーパ状に広がった形状をしています。皿ねじ頭部のテーパ角度(通常90°)に合わせて加工され、皿ねじ頭部表面が被締付部材表面と完全に面一(ツライチ)になるように設計されます。

皿ざぐりは、外観を重視する構造や、スペース制約が厳しい機構部品などで多く使われます。

ただし、テーパ角度誤差があると皿ねじ頭部が浮いたり、締結面に当たり不均一による応力集中が起きたりするため、加工角度の管理が重要です。

【図3 ざぐりの種類と形状】

上記3種類のざぐりの特徴をまとめると、表1のようになります。

【表1 ざぐりの種類と特徴】

|

|

用途 |

使用するねじ部品 |

特徴 |

| 平ざぐり | 一般締結 締付力確保 |

六角ボルト 六角ナット |

座面を平滑に仕上げ、安定した締結力得ることが可能 |

| 深ざぐり | 干渉予防 安全 |

六角穴付きボルト | ボルト頭部が被締付部品表面からはみ出さないようにする |

| 皿ざぐり | 美観 安全 |

皿ねじ (皿小ねじ、皿ビス) |

ネジ頭部表面を被締付部品表面と同一とすることができる |

4.ざぐり加工の手順

ざぐり加工は、一般的に以下のような工程で行われます。

- ボルト穴またはめねじの加工:

まず、ボルトの通し穴または、めねじを加工します。 - ざぐり部の加工:

ボルト通し穴またはめねじの中心に合わせて、ざぐり用工具で上部の広げ加工を行います。工具にカウンターボアカッターを使うと位置ずれが少なく、精度の高い加工が可能です。 - 仕上げ加工:

ざぐり底面(座面)の平滑度を上げたい場合は、エンドミルを用いて底面の仕上げ加工を行います。

ボール盤にざぐり用工具を装着してざぐり加工を行うことも可能ですが、精度を上げるためにはフライス盤によるざぐり加工する必要があります。ただし、ボール盤による穴加工に比べると工程は増えることになります。

加工精度を維持するには、工具の選定、工作機械の選定、切削条件の設定、クーラントの適切な使用なども重要な要素となります。

なお、使用する工具の特徴や使い分けについては、後述の「7. 工具と加工精度」で詳しく解説します。

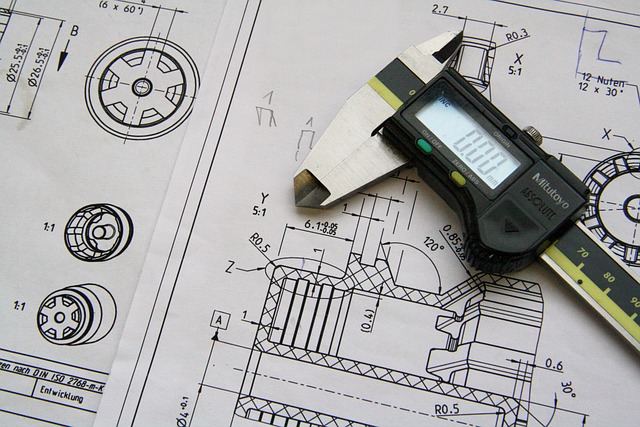

5.図面での表記と書き方

JIS B 0001に基づいて明確に寸法指示を行います。

図面には、ざぐり径・深さ・角度(皿ざぐりの場合)を製図規則通りに記載することが大切です。

寸法の書き方を誤ると、六角ボルト頭部が入りきらない、あるいは締結不良を起こすなどの不適合につながる恐れがあります。

ざぐり穴の図面表示と寸法指示の方法については、別コラム「【機械製図道場・初級編】穴の表示方法を習得!穴寸法・穴深さ・ザグリ穴の正しい表示方法は?」の5.で解説していますのでご参照ください。

6.寸法指示と設計上の注意点

ざぐりの寸法は、使用するボルトの頭径と高さを基準に設定します。

JIS B 1176(六角穴付きボルト)などの規格に設定されているボルト頭部の寸法に基づいて、ざぐり寸法を決定します。

例として、M5~M10の六角穴付きボルト用のざぐり寸法を下表に示します。

【図4 六角穴付きボルト用のざぐり寸法(例)】

※数値は一般的なボルト寸法に基づく参考値です。

実際には使用するボルトメーカーや公差要求によって変更が必要となる場合もあります。

寸法設定のポイントとしては、次のような点が挙げられます。

- 座ぐり径はボルト頭径より1~2mm程度大きくする

- 座ぐり深さはボルト頭高さより0.5~1mm程度深くする

- 公差管理が必要な場合は、±0.1mm程度で設計すると良い

7.工具と加工精度

寸法が設計どおりであっても、工具の状態や種類によって仕上がりが変化するのがざぐり加工の特徴です。

したがって、ざぐり加工では工具選定が仕上がり品質を左右します。

工具には用途や機械構造に応じた特性があり、同じざぐりでも加工方法によって寸法精度や表面粗さが異なります。ここでは代表的な工具とその特徴を挙げます。

- カウンターボアカッター: 下穴にガイドピンを通して正確な位置決めが可能。

- エンドミル: CNCフライス盤での加工に最適。座面精度と寸法再現性が高い。

- ドリル: ボール盤に装着して簡易的なざぐり加工に使用することが可能ですが、仕上げ精度は劣ります。

高精度が求められる場合には、エンドミルによる底面仕上げを組み合わせるのが有効です。

8.まとめ

ざぐりは一見単純な加工に見えますが、ねじ締結の安定性や組立精度、外観品質を左右する重要な要素となります。寸法の誤差や工具選定の違いによって、ボルト頭が浮いたり、座面が傾いたりする場合もあるため、設計段階(図面指示)での正確な寸法設定と加工管理が重要です。

つまり、ざぐりは単なる穴加工ではなく、ねじ締結における設計意図を確実に実現するために重要な技術ということができます。

JISに準拠した寸法指示と適切な加工条件を理解することで、より高品質で信頼性の高い製品づくりが可能になります。

(日本アイアール株式会社 特許調査部 S・Y)