機械設計で「加工しやすさ」を考えることの重要性

連載「機械設計マスターへの道」の初回「そもそも「設計」とは何か?」では、設計の定義や設計者の仕事について心構えも含めてご説明しました。

第2回は、加工のことを考えた機械設計の重要性について説明します。

1.図面の向き(切削加工の例)

まず、図面の向きについて、切削加工を伴う場合を例として考えてみましょう。

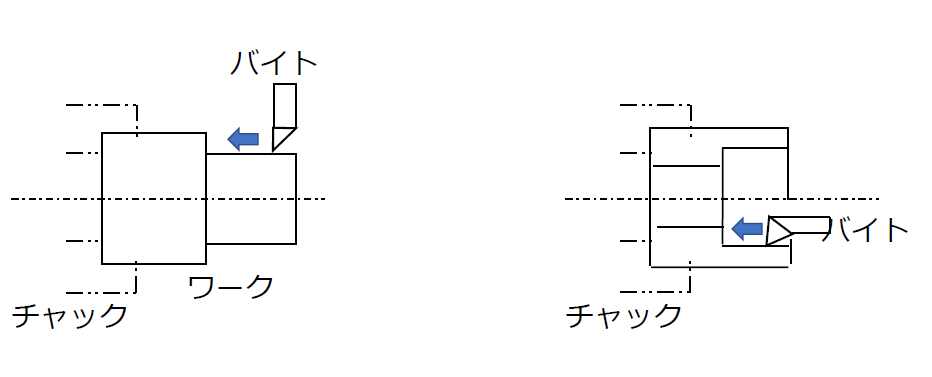

旋盤などの工作機械で切削加工を行う対象となる機械材料のことを「ワーク」と呼び、材料を削る刃物のことを「バイト」といいます。また、工作機械でワークを固定する部分を「チャック」と呼びます。

旋盤加工する作業者から見てチャックは左側にあるので、ワークを左側のチャックに取付けた状態とバイトの送り方向を念頭に置いて、ワークの形状と寸法を図示するのが親切で正しい方法です。

図のようにチャックの反対側からバイトを送っていくので、外形切削の場合は、径の小さい方を右側に、内径加工(中グリといいます)の場合は、径の大きい方を右側にして図面を作成するようにします。

2.加工しやすいのは内径?外径?

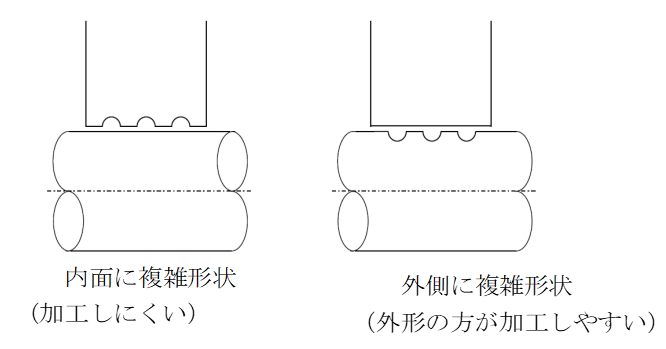

一般的に、内径より外径の方が加工しやすいです。

円筒ケーシングの内面や穴の中を加工するとき、内部は目視確認がしにくいので、加工時間がかかり検査もやりにくくなります。複雑な形状は、なるべく外形加工とする設計とした方が、加工しやすく作りやすい設計となります。

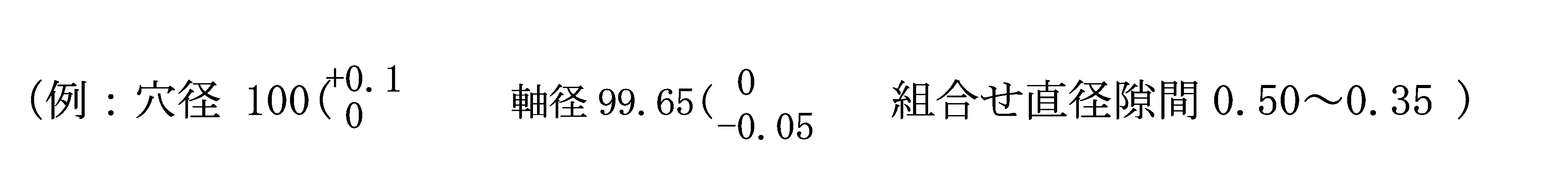

また穴と軸の隙間を小さくする場合、穴径基準として穴径は大寸法とし、軸径で隙間とより厳しい公差を設定する方が親切です。

3.一体構造か分割構造か

狭隘でバイトの近接が困難、入り口が狭くて中でバイトが当たる部分が見えにくい中空構造など、一体構造では加工が困難な形状は、分割構造にすることを検討しましょう。

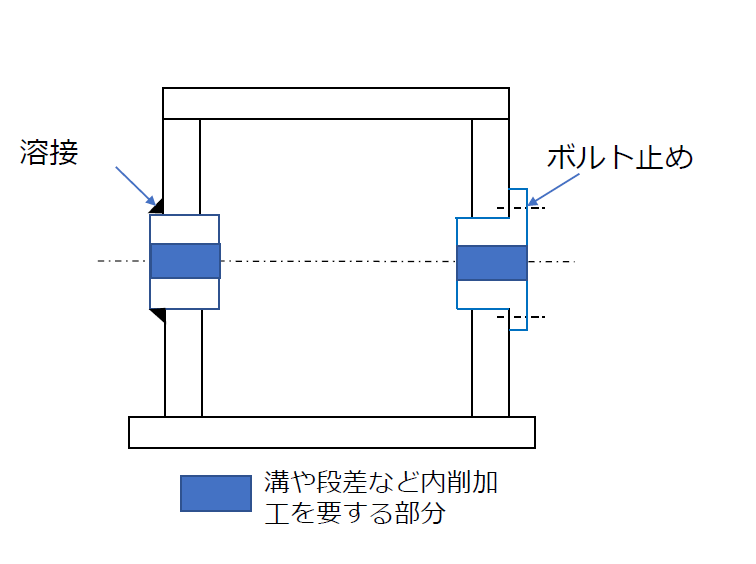

また大型のケーシングやフレームに軸受箱、軸封部品の取付け部など、溝や段付き部などの複雑な内径加工を必要とする小物部が取り付く構造の場合は、下図のように分割型とすべきです。

図の左のように一体構造とすると、ケーシング全体を大型の工作機械に取付けて小型の内削バイトで内径加工を行うことになり、段取りに時間がかかって非効率です。右側のように、内削加工を要する部分をボルト止の別部品とすれば、ケーシング側にはネジ穴加工を行うだけで済み合理的です。

ただし分割構造にした場合、ボルト締結や溶接などを用いた分割部品の接合を行う必要があります。

液体やガスを封入する容器であれば、ボルト締結とすることで、分割部品の合せ面にガスケットやパッキンというシール部品を挿入する必要があります。分割して加工後に溶接による接合とする場合には、残留応力除去のための熱処理や、精度を要する部位の修正加工、などの行程が必要となります。結果としてコストや納期に影響する場合もあります。

一体加工が可能か?分割構造とするか?

一体構造のままでも加工可能とするにはどうすれば良いか?

生産技術部門あるいは工作機械の作業者の意見も聞いたうえで、機能性能に影響を及ぼさない範囲で形状変更ができないか、検討することも必要です。

機械設計者は、常に加工のことを念頭に置き、加工現場にも頻繁に足を運んで加工作業者の意見を聞き、設計に生かす姿勢が重要です。

次回のコラムでは、「穴加工」に関する注意点についてご紹介します。

(アイアール技術者教育研究所 S・Y)