【図解付き】流体継手とトルクコンバータの構造と作動原理

流体を作動媒体として一つの軸から他の軸へと機械動力を伝達するものを「流体伝動装置」といいます。

作動流体としては、潤滑能力が高い油(油圧作動油)が使われます。

流体伝動装置の要素となる流体機械にターボ形を用いるものに、流体継手とトルクコンバータがあります。

本記事では、流体継手とトルクコンバータの基礎知識を解説します。

目次

1.流体継手(流体クラッチ)

(1)流体継手の作動原理

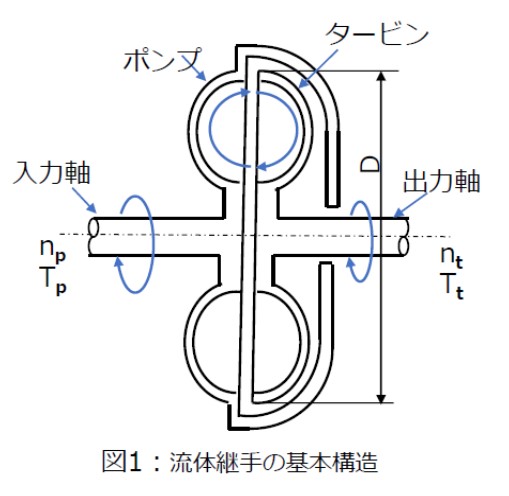

「流体継手」(流体クラッチ)は、図1に示すように、入力軸に取り付けられたポンプと、出力軸に取り付けられたタービン(水車)とで構成されます。

ポンプとタービンの羽根車は、断面がお椀のような形状で、数十枚の直線放射状の羽根を持っています。

ポンプとタービンの羽根車は一つのケーシング内に向き合って、ドーナツ状の流路を形成し、作動油は入力軸の回転によりポンプ羽根車の作用を受けて外周から出てタービン羽根車に入り中心方向へ向かって流れて、その間にポンプから受けたエネルギーを放出し、出力軸に動力として伝達します。作動油はタービン羽根車を出た後、再びポンプ羽根車へ吸い込まれます。

この循環流が生じて動力伝達を行うためには、出力軸の回転速度が、入力軸の回転速度より低いことが必要となります。

出力軸の回転速度が入力軸の回転速度より低いほど、二つの羽根車内の作動油に働く遠心力の差が大きくなって循環量が増し、伝達動力も大きくなります。

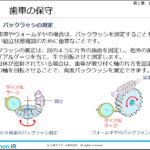

《流体継手の効率》

ポンプ(入力軸)回転速度をnp、タービン(出力軸)回転速度をnt、ポンプが作動油に与えるトルクをTp、作動油がタービンに伝えるトルクをTt、軸受における摩擦などで生じる機械損失トルクをTm、とすれば、流体継手の効率ηは次式のようになります。

η=ntTt/npTp=nt/np(1-Tm/Tp)

《流体継手の伝達トルク》

流体継手の伝達トルクTtは、入力軸回転速度npの2乗、ポンプ・タービン羽根車の直径Dの5乗に比例します。

Tt=K x np2 x D5

[K:トルク係数・・・作動油の密度、粘度、ポンプ・タービン羽根車や流路の形状、作動油の充てん量などによって変化します。]

回転速度を上げることにより、流体継手の羽根車直径を小さくしても大きなトルク伝達を行うことが可能になります。

《流体継手の特性》

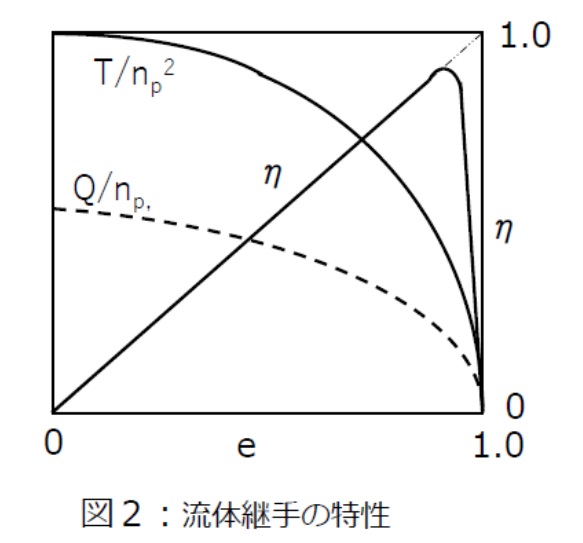

流量Qは入力軸の回転速度npに比例し、トルクTは回転速度の2乗に比例するので、Q/np,T/np2で整理して、流体継手の性能を表すと図2のようになります。

効率は、TmがTpに比較して十分小さい場合は、回転速度比に比例して増加し、nt/np=0.95~0.98 で最大値をとり、nt/npが1に近づくと急激に低下して、nt/np=1.0でη=0となります。

(2)流体継手の構造例

① 一定充てん形流体継手

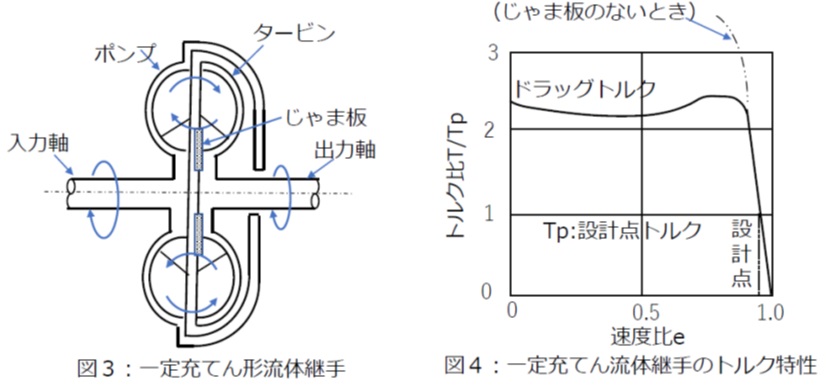

図3は、一定量の作動油を充てんして用いる流体継手の概略構造です。

「じゃま板」は、速度比が小さくなり循環流量が急増して伝達トルクが大きくなるのを防ぐためのものです。

出力軸が停止するときのトルクを「ドラッグトルク」といいます。

じゃま板を設けることにより、図4のように速度比の変化に対してT/Tpの変化の小さいフラットな伝達特性が得られます。

目的は、負荷が急激に増加して出力軸が停止したときの、原動機の保護です。

一定充てん形流体継手を介することでドラッグトルクを抑え、電動機の過負荷やエンストを防止することができます。

② 充排油形流体継手

作動油を出し入れすることにより、伝達動力の嵌脱を行い、クラッチとして使用できるようにしたものです。

軌道頻度の激しい場合や、負荷側の慣性が非常に大きい場合に適用します。

給油を停止すると、ポンプ羽根車外周部に設けた遠心弁の背圧がなくなって弁が開いて流体継手内の油を排油し、出力軸へのトルク伝達を遮断することができます。

給油すると弁が閉じて再び作動油が充てんされて作動状態に戻ります。

③ 可変充てん形流体継手

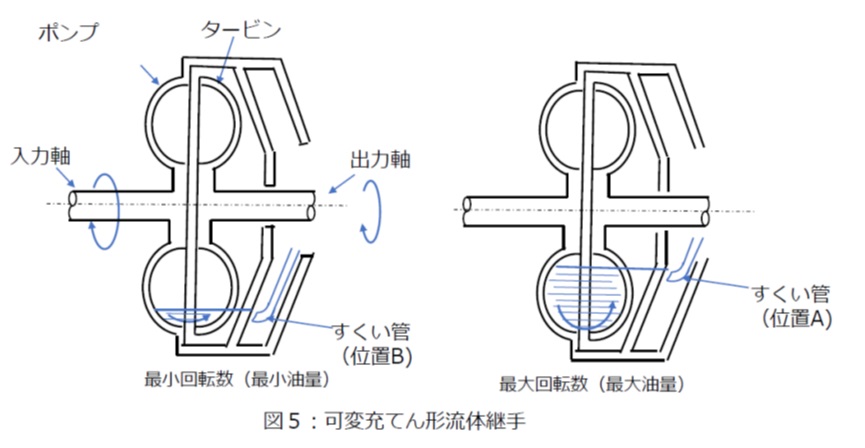

作動油の充てん量を無段階に調整して、入力軸の回転側を一定に保ちながら、出力軸の回転速度を連続的に変化させるようにした構造のものです。

図5のように「すくい管」(Scoop Tube)という部品を出し入れすることにより、羽根車内部の油量を変化させます。すくい管を羽根車外周付近まで深く入れると羽根車内部の充てん油量が最小となって最低回転速度となり、すくい管を一杯まで引くと羽根車内部の充てん油量が最大となって最高回転速度となります。

作動油は常に油ポンプで補給され、すくい管を押し入れたとき、すくわれた油はタンクへ戻り、すくい管を引いたときは速やかに羽根車内が作動油で充てんされます。

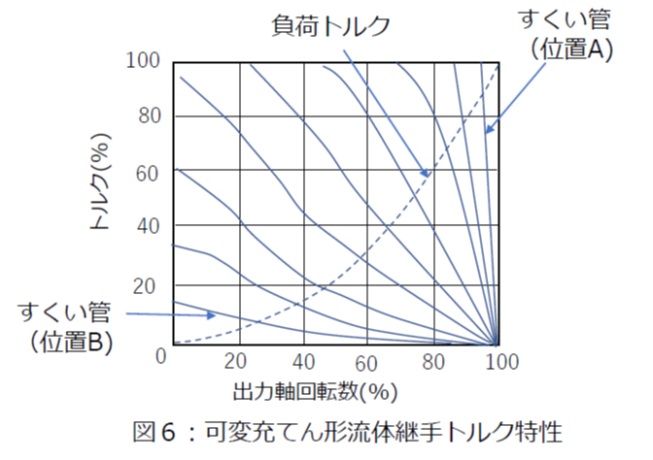

また、図6のように伝達トルク特性は充てん油量によって増減し、負荷側のトルク特性との交点で出力軸の回転速度が決定します。負荷トルク特性がポンプや送風機のように、2乗低減トルク特性のときは、回転数変化範囲を広くとることができます。

ポンプ、送風機など、負荷変化時に回転数制御することで省エネ効果の大きい機械の駆動に用います。

スリップによる損失はあるものの、インバータなど電気設備工事が不要になる利点があります。

特に、大容量の場合にはインバータ導入に比較して初期費用を大幅に抑えることができます。

2.トルクコンバータ

(1)トルクコンバータの作動原理と特性

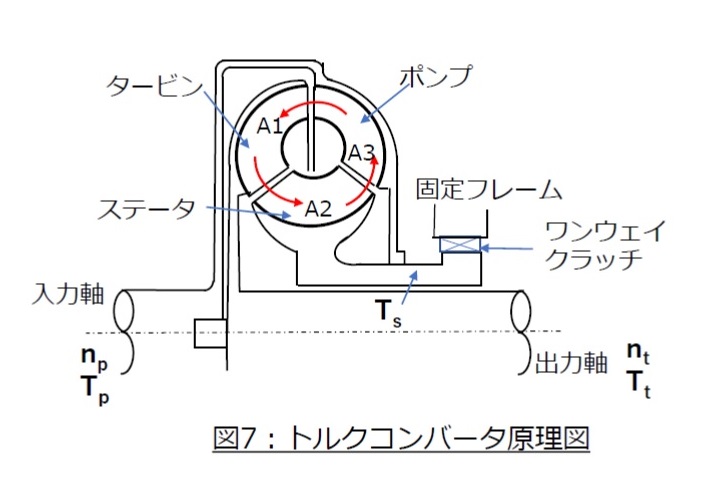

「トルクコンバータ」は図7のように、流体継手のポンプ・タービンからなる循環経路に、第3の羽根ステータを組み込んだもので、ステータは入出力軸とは独立して固定フレームに支持されていて、ステータに作用するトルクTsは、フレームを介して基礎に伝えられます。

トルクコンバータの特長は、ステータを介入することにより出力トルクTtを入力トルクTpよりも大きくすることができる点です。

ポンプ、タービン、ステータ内部を循環する作動油によって、ポンプからタービンへ持ち込まれる角運動量をA1、タービンからステータへ持ち込まれる角運動量をA2、ステータからポンプへ持ち込まれる角運動量をA3、とすれば、角運動量の変化は各流体要素のトルクに等しくなります。

タービントルクの正方向と、ステータを保持するトルクの正の向きを、ポンプ駆動方向にとれば

Tp=A1-A3, -Tt=A2-A1, Ts=A3-A2

の関係が得られます。

これより Tt=Tp+Ts つまりステータトルクTsの分だけ、出力(タービン)トルク値を入力(ポンプ)トルク値よりも大きくすることができます。

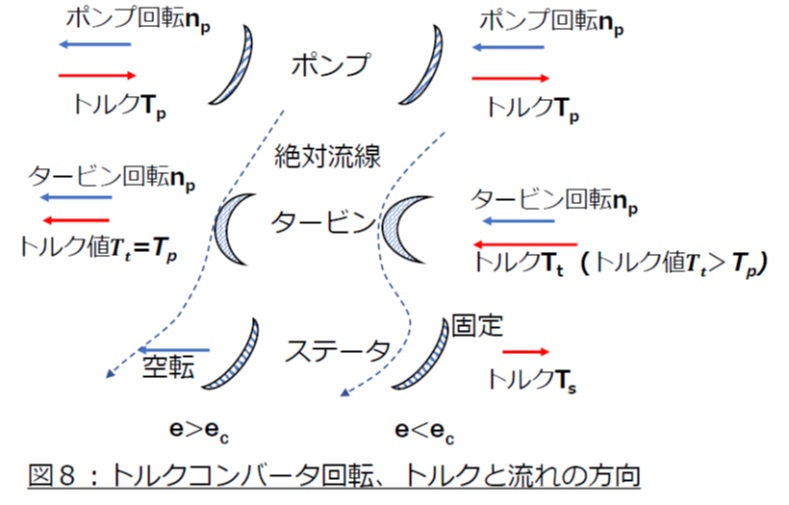

3つの羽根車の流れとトルクの方向を表すと図8のようになります。

流体継手と異なり、羽根形状は3次元に湾曲しています。

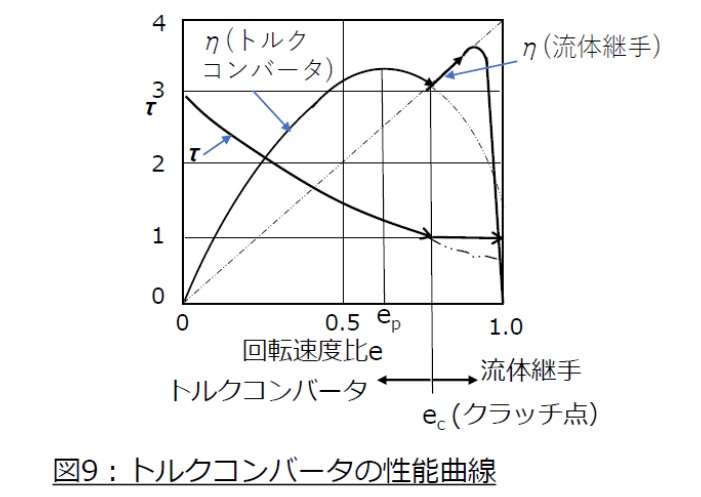

失速点(e=0)における失速トルクは、通常2~4の範囲に入ります。

効率は、設計速度比epで最高値となるよう設計され、85%前後の値となります。

トルクコンバータの性能曲線は図9のようになります。

回転速度比eの増加とともに、トルク比τは低下します。

τが1を下回ると、ステータトルクTs<0となり、TtがTpより小さくなってブレーキになります。

そこで、ステータをワンウェイクラッチを介して固定することにより、Ts<0となる範囲では、クラッチが切れてステータはポンプと同方向に回転して、流体継手と全く等しい作動状態となるようにします。

トルク比τが1.0 となる点は、ワンウェイクラッチが滑り始める点で「クラッチ点」といいます。

(2)トルクコンバータの構造バリエーション

トルクコンバータの基本的な構造は、ポンプ・タービン・ステータがそれぞれ1枚ずつからなるもので「3要素一段型」といいます。

自動車のAT(オートマチック トランスミッション)に使用されるものは3要素一段型で、遊星歯車などの変速機構と組み合わせることで全体としての伝達特性を改善したものです。

[※関連記事:トランスミッションの原理と種類(AT,MT,ACT,AMT,DCTの要点解説)]

要求される機能によっては、要素数や段数を増やすことがあります。次のような例があります。

① 4要素一段型

ステータを2分割してクラッチ点を2つ設け、広い速度範囲において高効率を得られるようにしたものです。

建設機械、小型デイーゼル機関車、巻取り機などの駆動に使用する汎用トルクコンバータに適用されます。

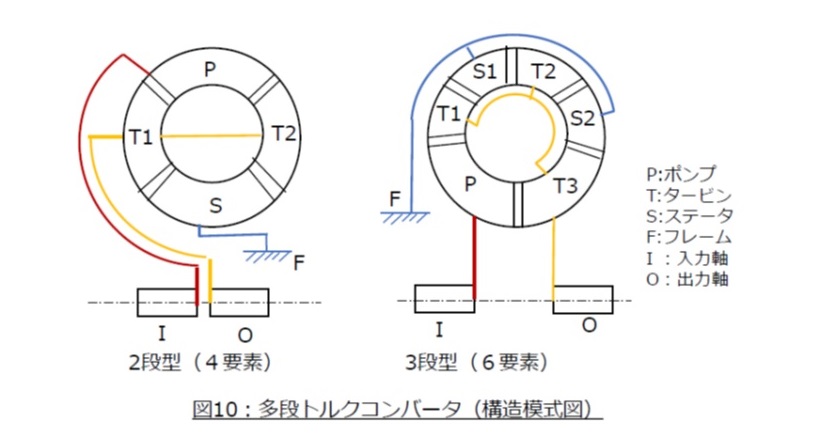

② 多段型

タービンを2分割(4要素二段型)または3分割(6要素三段型)とした構造です。

入出力トルク比をできるだけ大きくしたい場合に用います。

図10は、多段トルクコンバータの模式構造図です。

③ 可動翼

ステータの翼角度を運転中に変化することのできる構造にしたものです。

翼開度により出力トルクを制御できる、翼開度を全閉とすることにより動力の切り離しを行うことができる、という特徴があります。

被動機の負荷特性が変動する、あるいは不明確である場合に適用されます。

④ 直結機構付き

トルクコンバータは、起動トルクの大きな負荷の始動、あるいは原動機の過負荷防止にすぐれた特性を発揮しますが、常用点ではステータを空転させて流体継手状態になってもすべりが残るので直結に比較すると伝達効率が低くなります。

そこで、出力軸回転速度が上がってクラッチ点に達すると流体継手に移行するのではなく、別のクラッチ機構により入力軸と出力軸が直結するようにしたロックアップ構造のものがあります。

以上、本記事では、流体継手とトルクコンバータの構造や原理、違いについて基礎から解説しました。それぞれの特徴を理解することで、より適切な装置選定や機械設計が可能になります。

(日本アイアール株式会社 特許調査部 S・Y)