【自動車部品と制御を学ぶ】トランスミッションの原理と種類(AT,MT,ACT,AMT,DCTの要点解説)

自動車のトランスミッション、MT、AT、CVT、AMT、そしてDCTについて、その原理・メカニズム(仕組み)を中心に簡単に説明したいと思います。

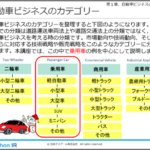

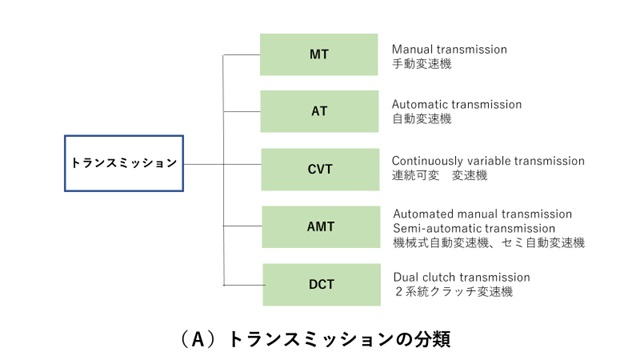

図(A)は、今回とりあげるトランスミッションの呼び名の略語の意味をまとめたものです。

目次

トランスミッション(変速機)とは?

一番馴染みの深い変速機は、自転車の変速機だと思いますので、その理解をベースにして自動車の変速機、すなわちトランスミッションを考えてみましょう。

自転車の変速機は、道の勾配、出したい速度、そして使う体力に応じて使います。

自動車のトランスミッションでも、道路状況に適合し、望みの速度で走り、燃費(電費)の良い走りを実現することを目標とします。

自転車では、ペダルをこぐ力により与えるペダルの回転数とタイヤの回転数の比を変速機で変えます。

坂道を上る時は、変速機によりペダルの回転数に対してタイヤの回転数を小さくします。この状態では、進む速度は遅いですが力が出ます。平坦路でスピードを出す時には、変速機によりペダルの回転数に対して、タイヤの回転数を大きくします。

このペダルの回転数とタイヤの回転数の比が「変速比」(ギア比)です。

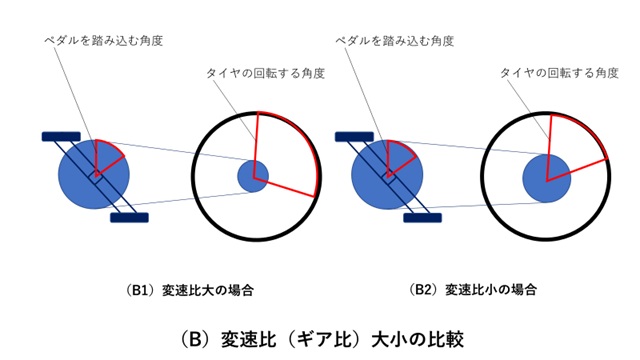

これを図で表したものが図(B)です。図(B1)が変速比大の場合、図(B2)が変速比小の場合です。

高機能の自転車では、ギアの段数が多くなります。これにより変速機で制御できる範囲を広くし、変速をなるべく連続的にスムーズにし、かつ力の伝達効率を向上することが可能になります。

自動車トランスミッションの種類と進化の方向性

上述した変速機の基本原理をベースに、自動車用トランスミッションの進化の方向性のポイントをまとめると、以下のようになります。

- 変速比幅の増大 → MTの多段化(トラックでは16段変速もあります)、ATの多段化

- 操作負荷(煩わしさ)の低減 → AT、AMT

- 変速ギアによる不連続な変速比の変更ではなく連続的なギア比の変更 → CVT

- ギア変更の自動機械化 → AMT

- 変速比の切り替え速度の向上 → DCT

- 変速を行うことによる機械効率損失の低減 → 伝達系の滑り損失や摩擦損失の低減

- 耐久信頼性の向上とコスト低減 → 構造のシンプル化

エンジン車でのトランスミッションは、エンジン回転と車の運転状況に応じて変速比を替えますが、電気自動車でもエンジン回転に相当するものがモータ回転となるだけで、トランスミッション機能は必要です。

電気自動車では、トランスミッションをモータと一体化するというような変更を行う場合と、エンジン車と同じトランスミッションをそのまま適用する場合があります。

MT用のクラッチとAT用のトルコン

駆動するギアと駆動されるギアの組み合わせを替えるために、駆動力伝達系において、ギア接続の切り離しと再接続を行います。MTでは、この切り離し・再接続のためにクラッチ(clutch)と呼ばれる機構を用います。

一方、ATでは切り離し・再接続にトルコン(トルクコンバータ、torque converter、流体クラッチ)を用います。

トルコンでは、滑り損失をともない、これによりMTに対して機械効率が低下し、燃費が悪くなります。

ATでは、MTのようにギア変更操作の煩わしさがないため、ギアの多段化が進みました。

実際のギア比(減速比)の設定例(8速AT)を以下に示します。

1速4.596、 2速2.724、 3速1.863、 4速1.464、5速1.231、 6速1.000、 7速、0.824、 8速0.685

7速や8速のように、減速比が1.00より小さくなるギアを「オーバードライブ」と呼びます。

オーバードライブギアでは、被駆動側の回転数が駆動側の回転数よりも高くなります。(1未満の減速=増速)

ATにおける滑り損失を低減するため、トルコンの駆動入力軸・出力軸を必要に応じて直結する「ロックアップ」と呼ばれる機構も導入されました。

また、ATにおいては、運転状態の変化に対応して、いかに燃費を向上させるかという課題に対して電子制御ATの開発も進みました。

AMT(セミオートマチックトランスミッション)

MTの燃費が良いというメリットを生かし、クラッチ操作の煩わしさというデメリットを無くすということを狙った構成がAMTです。AMTでは、クラッチを含むMTの基本構造を残しながらクラッチ操作を自動化しています。

MTに対して、追加の構造をもつことになりますので、MTのコストが低いというメリットは失われますが、MTのメリットの燃費低減をさらに向上させることができます。

16段変速もあり、特に燃費を重視する商用車(トラック)への適用は効果的で、目指すのは熟練ドライバーのMT変速操作を機械により自動化再現することです。

AMTでは、通常のMTで用いるクラッチペダルが無いため、MTの3ぺダル式(アクセルペダル、ブレーキペダル、クラッチペダル)に対して「2ペダル式」(アクセルペダル、ブレーキペダル)と呼ばれたり、同じく2ペダル式のATに対して「セミオートマチックトランスミッション」(Semi-automatic transmission)と呼ばれることがあります。

DCT(デュアルクラッチトランスミッション)

DCTは、その名前(デュアルクラッチトランスミッション)のとおり、クラッチを二つもちます。

トルコンを用いないためMTと同様に滑り損失を回避できます。ただクラッチ操作は自動化されているので、AMTでクラッチを二つ使うタイプと考えることもできます

一つ目のクラッチで奇数ギア(例えば、1速、3速、5速、7速)の切断・再接続を行い、二つ目のギアで偶数ギア(例えば、2速、4速、6速)の切断・再接続を行います。ギアを切り替えていく際に、次に接続されるギアが待機状態にあり、事前に回転数を合わせておくことができるため、変速動作を速くできます。

一方、原理から想像されるように構造が複雑となります。

走行スポーツ性を追求する場合にはポテンシャルが高いと思いますが、使われ方もハードになることを考えると、複雑な構造での耐久信頼性確保が課題となります。

CVT(無段変速機、連続可変トランスミッション)

機械要素の制御における典型的な進化のステップは、[二段化 → 多段化 → 可変化]です。

トランスミッションにおいて、可変化を行ったものがCVT(Continuously Variable Transmission、連続可変変速機)です。

走行状態や目標燃費に対して最適なギア比(変速比)が存在しますが、ギアを用いる場合には、たとえ多段であっても最適ギア比に”最も近いギア”を選ぶことしかできません。さらに、その切り替え過程でも”段階的な非連続の切り替え”しかできません。

一方、CVTの場合には、最適なギア比にぴったり合わせることができるともに、ギア比の切り替えも連続的かつスムーズに行うことができます。

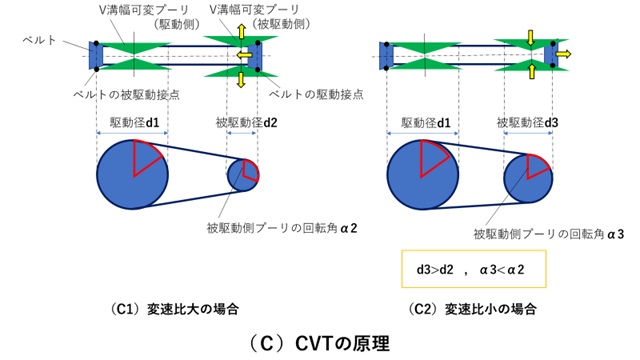

以下図(C)を使って、CVTの原理を説明します。

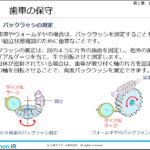

図(B)を使って、変速の原理を自転車の例で説明しましたが、図(B)と図(C)を見比べていただれば、CVTの原理の理解が容易になると思います。変速では、駆動する側の回転角度と駆動される側(被駆動側)の回転角度の比を変えますが、CVTでは変速のためにV溝付きプーリ(pulley、滑車)とベルトを用います。

図(C1)は変速比大の場合を、図(C2)は変速比小の場合を示しています。

図(C1)のように、被駆動プーリのV溝幅が広げられると、ベルトがプーリのV溝にそって位置を変え、被駆動径(d2)が小さくなります。自転車のギアで言えば径の小さいギヤに替えられた状態です。

一方、図(C2)のように、プーリのV溝幅が狭められると、ベルトがプーリのV溝にそって位置を変え、被駆動径(d3)が大きくなります。

CVTは燃費を重視する日本で開発が進みました。

上記の原理から分かるように、複数のギアを用いて駆動力の伝達を行う他のトランスミッションと異なり、ベルトのテーパ部とプーリのV溝部のテーパ部との摩擦力で駆動力を伝達するため、車両が大きくなり発生駆動トルクが大きくなると、耐久信頼性設計への要求もより厳しくなります。

エンジンカムシャフトや補機類の駆動に適用するベルトではゴム材に耐摩耗繊維や高強度繊維を組み合わせた材料を用いますが、CVT用のベルトではスチールを用います。

また、トランスミッションの機械効率向上(機械損失低減)のためには、潤滑技術や冷却技術も重要です。

(日本アイアール株式会社 特許調査部 H・N)