固体酸化物燃料電池(SOFC)の構成部材とセル・スタック構造を解説

SOFC(固体酸化物燃料電池)の世界市場規模は、今後爆発的なペースで拡大していくと予想されており、ある市場調査会社によると、SOFCの世界市場規模は2030年までに8億米ドルに達し、2023年からの年平均成長率は約40%に相当する、というデータもあります。

日本では、特に京セラやアイシンが製造する家庭用のSOFC発電システムが販売され、三菱重工や日立造船が製造・販売する商業施設や工場や官公庁向けの大型のSOFC発電システムが国内で稼働しています。さらに、企業内での実験段階の事例や、部品を納入しているサプライヤーも含めると、多くの企業がSOFC事業に参入しています。

海外では環境保護の動きも追い風になり、アメリカのBloom Energy社やイギリスのCeres Power社などが製造した大型の発電システムが、Apple、Google、Adobeなど大手企業の工場やデータセンターなどでの電力源として採用されています。アジアでも中国では大手自動車部品メーカーの潍柴集団(潍はさんずいに維)が、それまで研究段階だったSOFCシステムを製品として発売することを発表しました。

このように国内外ともに市場成長が見込まれているSOFCですが、実際の製品のSOFCは、製造した企業によりセル・スタック単位での構造も大きく異なることが多く、同じSOFCであっても部材の位置関係や形状、燃料と酸素の流入箇所などから大きく異なります。そのため、開発に関するニュース記事や技術レポートなどを見ても、非常に分かりにくいと感じられる人も多いのではないでしょうか。

そこで、今回はSOFCを構成する部材の役割や材料、セル・スタックの構造による分類について、図を踏まえて解説します。

1.固体酸化物燃料電池(SOFC)の基本構成部材

固体酸化物燃料電池(SOFC)の発電環境である700~900℃の高温に耐えられる材料である必要があるため、主にセラミックやサーメットが用いられます。実際には、焼結時の構造や熱膨張率などを制御するために、他の材料を混ぜることもあります。

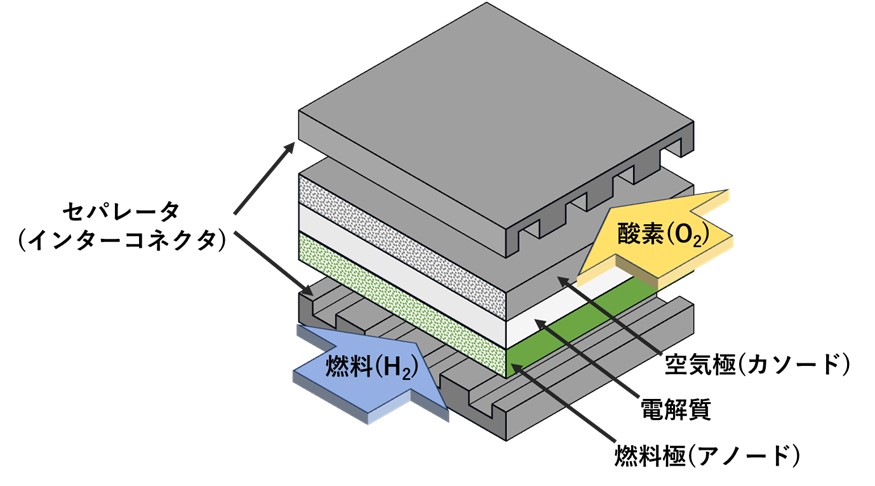

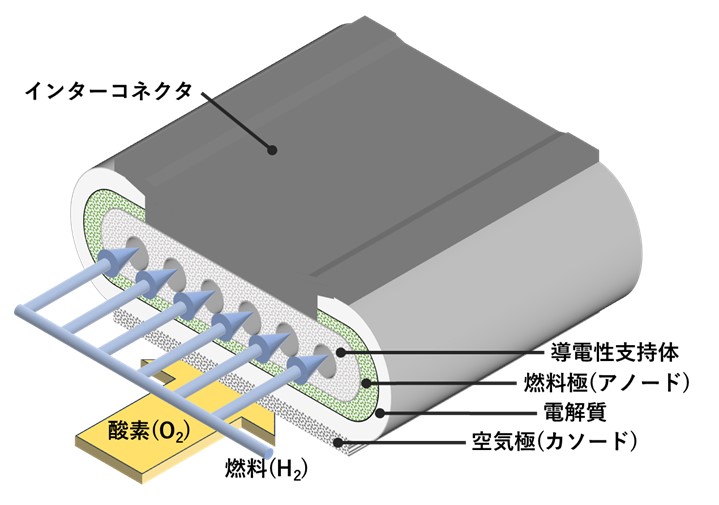

図1としてSOFCの中でも比較的直観的にイメージしやすい平板型SOFCと構成部材を示します。動作原理・仕組みは本記事では省略します。

[※関連記事:「固体酸化物燃料電池(SOFC)の原理・仕組み、特徴とは? PEFCと比較して解説」も併せてご参照下さい。]

【図1 SOFCの基本構成部材(平板型)】

(1)電解質

① SOFC用の電解質の役割

SOFC用の電解質には、①酸化物イオンを燃料アノード側に伝導・透過させる、②イオン化していない気体状態の物質の透過を防止する隔壁としての役割が求められます。

② SOFC用の電解質の材料

SOFC用の電解質として、酸素イオン(酸化物イオン)透過・伝導性の高いセラミックが用いられます。

現状の製品では、特にイットリア安定化ジルコニアが用いられ、高温(約600℃以上)で固体電解質として振る舞うことが知られています。また低温作動可能なSOFC用の電解質材料として、セリア系酸化物も注目[1]されています。

(2)空気極(カソード)

① SOFC用の空気極(カソード)の役割

SOFC用の空気極(カソード)には、①酸素を電極反応界面まで誘導する、②酸素を還元して電解質に供給する、③導電性により電流を流すという役割が求められます。

② SOFC用の空気極(カソード)の材料

SOFC用の空気極(カソード)として、耐高温や導電性のほか、酸素ガスとの反応効率を高めるために多孔性が要求されます。

実際の製品では、(La,Sr)MnO3(LSM;Lanthanum Strontium Manganite)、(La,Sr)CoO3(LSC;Lanthanum Strontium Cobaltite)、(La,Sr)(Co,Fe)O3 (LSCF;Lanthanum Cobalt Ferrite)など、電子導電性を示す酸化物セラミックが用いられます。[2]

他にもSSC(Samarium Strontium Cobaltite)といったセラミックスも注目を集めています。

(3)燃料極(アノード)

① SOFC用の燃料極アノードの役割

SOFC用の燃料極(アノード)として、①燃料を反応場である電極反応界面まで誘導、②酸化物イオンと燃料ガスを反応させる、③導電性により電流を流すという役割が求められます。

② SOFC用の燃料極アノードの材料

SOFC用の空気極(カソード)として、空気極と同じく耐高温や導電性のほか、水素や一酸化炭素ガスとの反応および生成物の排出効率を高めるために多孔性が要求されます。

実際の製品では、高い水素酸化活性を示すNi系のサーメット、NiO-YSZやNiO-ScSZといったジルコニア系セラミックス材料が用いられることが多いです[2]

(4)インターコネクタ、セパレータ

「インターコネクタ」は主に円筒・円筒平板で用いられる名称で、「セパレータ」は主に平板で用いられる名称です。

インターコネクタ(インターコネクトとも)とセパレータは、名称や形状は異なりますが、役割には共通性があるため、併せて解説します。

① インターコネクタ、セパレータの役割

SOFCに用いられる単セルを直列回路として電気的に接続する役割が求められ、セパレータはさらにイオン化されていない酸素ガスと燃料ガスの障壁となる役割が求められます。

② インターコネクタ、セパレータの材料

SOFC用のインターコネクタやセパレータの材料として、導電性と、高温かつ化学反応が起きる環境でも劣化や反応が起きない熱力学的・科学的安定性が、要求されます。

実際の製品では、円筒用のインターコネクタはLaCrO3系またはSrTiO3系のセラミックス材料が、平板用のセパレータではFe-Cr系耐熱合金やペロブスカイト型酸化物が、それぞれ用いられます。

(5)金属支持体・導電性支持体(金属支持型に固有)

SOFCの構造によっては、耐久性・信頼性を高める目的で「メタルサポートセル」(Metal-Supported Cell : MSC)と呼ばれる層をSOFCセル内に設けることがあります。

これは、従来の燃料極(アノード)を薄膜化し、支持する材料を金属材料に変えたものです。

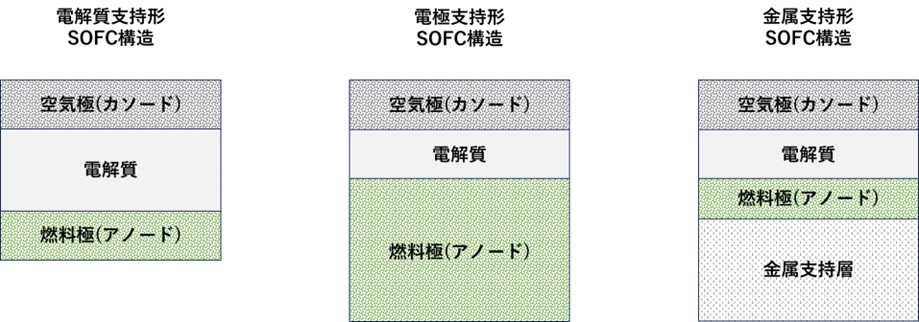

また、金属支持体がすべてのSOFCに備えられているわけではありません。これはSOFCの支持構造が電解質支持型SOFC(ES-SOFC)→ アノード(燃料極)支持型SOFC(AS-SOFC)→ 金属支持型SOFC(MS-SOFC)と、開発により発展していく形で、形態が変化した経緯があるためです。

① 金属支持体・導電性支持体の役割

通常セラミックのみで構成されるSOFCセルの一部に金属を用いることで、熱伝達率が高められ温度ムラを抑制し、耐熱衝撃性を向上することができます。

耐衝撃性や加工容易性を高める目的で備えられたという背景もあり、セラミック製燃料極(アノード)と同様にガス透過と供給や電気的接続に加え、SOFCセルを素早く均一に温まるまでの時間を速める役割があります。

② 金属支持体・導電性支持体の材料

SOFCセルを形成するセラミックに近い熱膨張係数(TEC)を有することや耐腐食性が要求されます。

実際の研究では、多孔質フェライト系ステンレスが用いられます。

【図2 支持形・電解質近傍の構造による分類】

(6)シール・マニホールド

① シール・マニホールドの役割

主に各部品のつなぎ目から封入したガスが漏れるのを抑制する役割があります。

② シール・マニホールドの材料

組立時と運転時の温度差で膨張や収縮が起きるとシール性が狂ってしまうので、熱膨張しにくい素材である必要があります。また挟み込む際の応力・圧力に耐えられる靭性や、セルを劣化・被毒する物質が出ないことが求められます。具体的には雲母系ガラス・セラミックなどが用いられます。

2.固体酸化物燃料電池(SOFC)のセル・スタック構造

SOFCセルの巨視的視点から平板、円筒状(縦縞と横縞)、筒状平板に、

SOFCセルの微視的視点から電解質支持、燃料極(アノード)支持、金属支持に、それぞれ分類されることが多いです。

(1)巨視的構造(組み立て方)による区分

SOFCがどのようにセルとして組み立てられ、スタックとして構成されているかによって、SOFCを種類分けすることができます。

発電効率や機械的強度など、利点欠点がトレードオフになっていることが多く、メーカーや用途によって選択されるSOFC構造は異なります。

① 平板形(Flat plate Cell、Planar Cell)

シンプルな形状で、電解質、空気極、燃料極をインターコネクタで挟み込む構造です。

積層しやすく単位体積当たりの出力が大きくできることから、小型でコンパクトさを重視する場合に採用されることが多い構造です。(構造のイメージは図1をご参照ください。)

日本では三浦工業社とCeres Power社・森村SOFC社が製造・開発[3]する、業務用大型コジェネレーションシステムで採用される形式です。

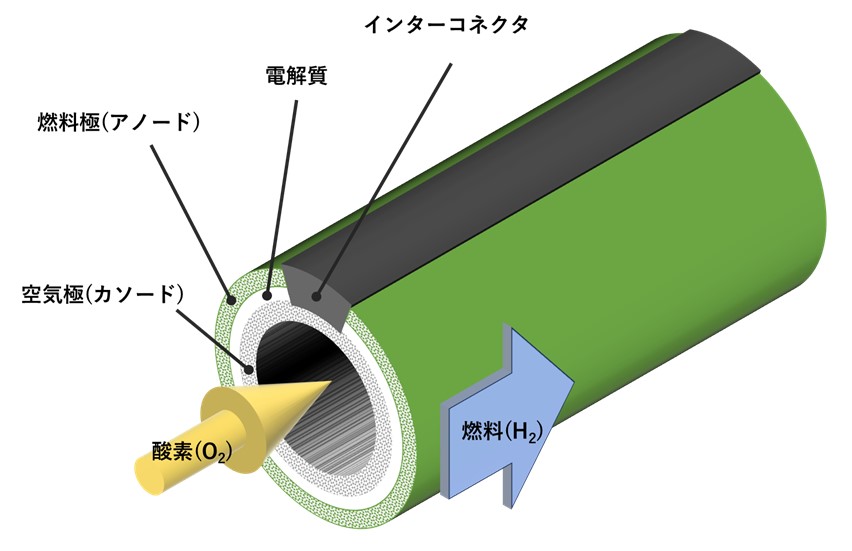

② 円筒縦縞形(Sealless tubular Cell)

円筒管セルの長手方向に対し、長手方向に沿うようにインターコネクタが配置されます。

【図3 円筒縦縞形SOFCセル】

1980年頃にアメリカの当時Westinghouse社がSOFC開発の際に確立した構造[4]です。ただし現状の製品にこの形式のセルが採用されている事例は確認ができませんでした。

耐熱衝撃性など堅牢性・耐久性など機械的強度が強く、熱膨張の影響も受けにくいためガスシール性も高めることができる特徴が利点として挙げられますが、セル同士を接続するのが難しく、体積当たりの電流密度が稼ぎにくい欠点があります。

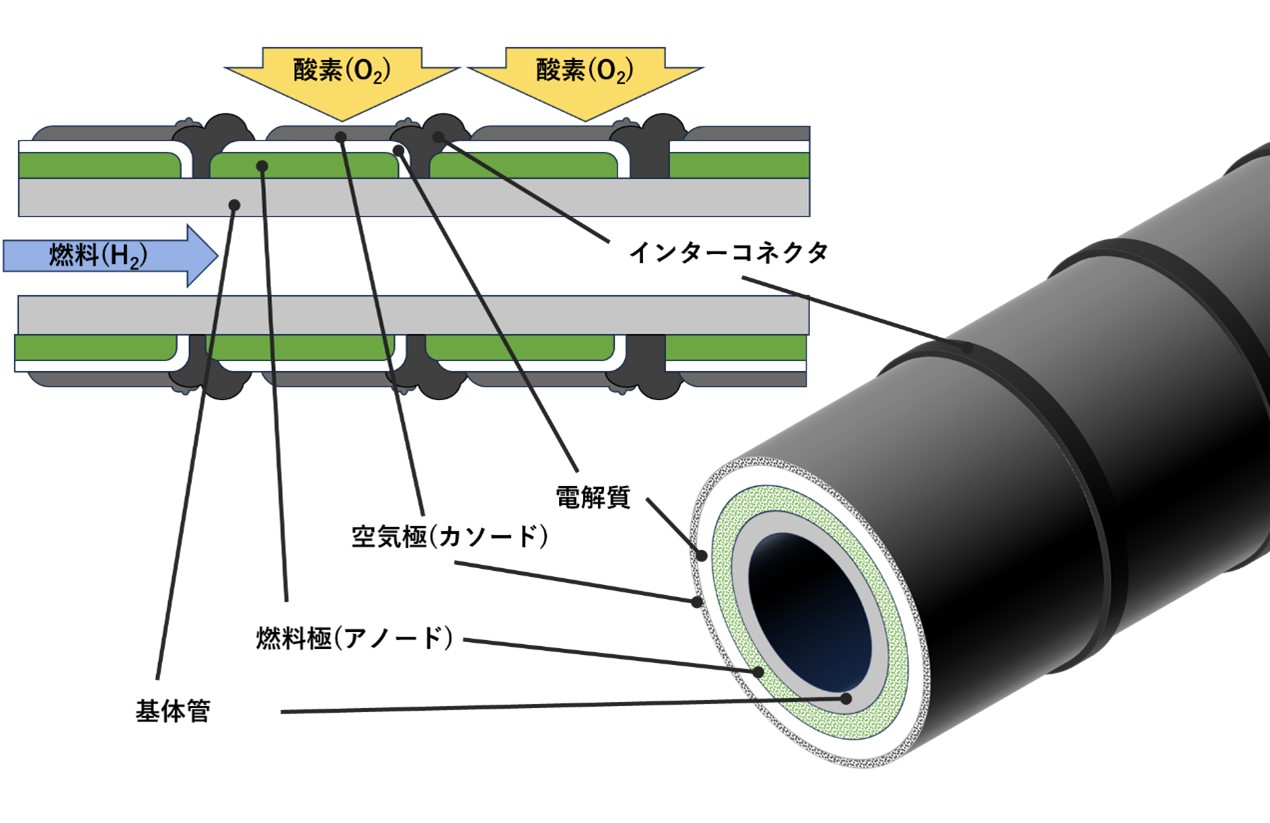

③ 円筒横縞形(Segment-in-series design Cell)

円筒管セルの長手、直行する周方向に各パーツが配置されます。

【図4 円筒縦縞形SOFCセル】

日本では三菱パワー社(三菱重工業グループ、旧:三菱日立パワーシステムズ)・CECYLLS社(日本特殊陶業と三菱パワー合弁会社)が開発・製造[5]する、産業用大型コジェネレーションシステム「MEGAMIE」で採用される形式です。

縦縞型と同じく、堅牢性・耐久性に強みがあり、円形状のセルを設けることからシール性が高い、機械的信頼性に優れた構造と言えます。

一方で、縦縞型と比較して電解質や空気極、燃料極の接触箇所が円筒の長手方向にずれていく都合上、横流れ電流が発生しやすく内部での電気的抵抗が大きくなりやすいです。

④ 筒状平板形(Cylindrical flat plate Cell、Flat-tubular Cell)

円筒形SOFCセルを平らく潰して複数の穴を設けた形状にし、スタックにする場合は平板型のように積層させて組み立てる形式で、積層密度を高めつつ、円筒型の強みである寸法変化の起きにくさを生かす形状です。日本では京セラが開発・製造[6]するSOFC式家庭用コジェネレーションシステムで採用されております。

【図5 円筒縦縞形SOFCセル】

(2)微視的構造(セルの支持体)による区分

微視的な視点で構造をとらえることでも、SOFCを種類分けすることができます。

微視的な視点というのは、ここではセル単体の強度をどのように保っているかという観点です[7]。

SOFCセルに用いている材料は、熱伝導効率の面でもコスト面でも可能な限り材料を少なく薄膜化したいですが、材料によっては薄膜化すると、持ち上げた際に撓みや反りができてしまい、セル積層などの取り回しに影響が出ることがあります。よって、セルの支持体として、あえて材料の一部を厚くするか、もしくは湾曲しにくくなるように強度を高める部材を取り付ける必要があります。

① 電解質支持形

SOFCセルのうち、電解質を分厚くすることで、強度を担保するものです。

生産コストが低く、反応しきれないガスが生まれにくいメリットがあります。

ただし、電解質が分厚いため電気抵抗が増してしまうため、後述の燃料極(アノード)支持や金属支持に比べると、発電特性の面では劣る傾向があるようです。

② 金属支持形

SOFCセルのうち、電解質の代わりに空気極(カソード)もしくは燃料極(アノード)を分厚くすることで、強度を担保するものです。

電解質膜を薄くする事ができるため、電解質支持形と比較して、低い温度でも発電しやすくなるなど発電特性を向上させることができますが、電極の層が厚くなるため、ガス拡散の制御が難しくなり、未反応のガスが発生しやすくなる傾向があります。

③ 燃料極(アノード)支持形、空気極(カソード)支持形

SOFCセルの電解質膜も電極どちらも薄くする代わりに、新たに金属層を設けて、強度を担保するものです。

金属層自体は反応に必須の材料ではありませんが、耐熱衝撃の向上や、低温作動に繋がる実用性を高める効果があります。ただし製品化する上での大量生産や、精度良く配置する技術がボトルネックとなっており、産業技術総合研究所や、Ceres Power社などにより現在積極的に研究[8]が行われている構造です。

3.SOFC普及に向けた課題・展望[9]

(1)クロム、硫黄被毒の抑制

SOFCが発電状態になるとセル内部は高温・酸化雰囲気になり、インターコネクタなど合金を使用している部品に含まれるクロム化合物が気化することがあります。また、ガス中には保全安全の観点から、付臭剤として微量の硫黄が含まれています。

この気化したクロムやガス中の硫黄が空気極に達すると、空気極表面にこれらが析出し、触媒活性の低下を招くクロム被毒・硫黄被毒が発生します。

被毒の抑制や被毒耐久性の向上が普及の課題の一つであり、主に材料面での研究が行われています。

(2)炭素析出の抑制

炭化水素系燃料を水蒸気改質せずSOFCセル内に直接供給すると、発電状況によっては炭素が反応しきれず、特に燃料極(アノード)表面やその周辺に配置された燃料を供給する配管に炭素が析出することがあります。

SOFCの燃料極(アノード)電極の表面に炭素が付着することで、電気化学反応を阻害して電池性能を劣化させてしまう事が知られています。この炭素析出の抑制も、SOFC普及の課題の一つであり、供給するガスの改質技術や、発電時の運転制御、燃料極(アノード)の材料や構造に関する改良も行われています。

(3)低温作動およびDSS・WSS運転に向けた取り組み

固体酸化物が電解質膜として機能するには一定以上の高温である必要がありますが、その温度を下げればセルを加熱するエネルギーの節約になるため、低温(600℃未満)作動可能なSOFCおよび電解質の研究が進んでいます。

また、昨今の省エネの観点を踏まえて大規模発電所では、地域規模での電力需要が少ない時間・日時に発電を停止する日間起動停止(DSS:Daily Start and Stop)や週末停止起動(WSS:Weekly Start and Stop)が行われています。現状一度発電を開始したら停止させることは珍しいSOFCにおいても、DSS・WSSの考え方が求められており、家庭単位での消費電力需要に応じて、発電を停止可能なSOFC発電システムにも期待が高まっています。

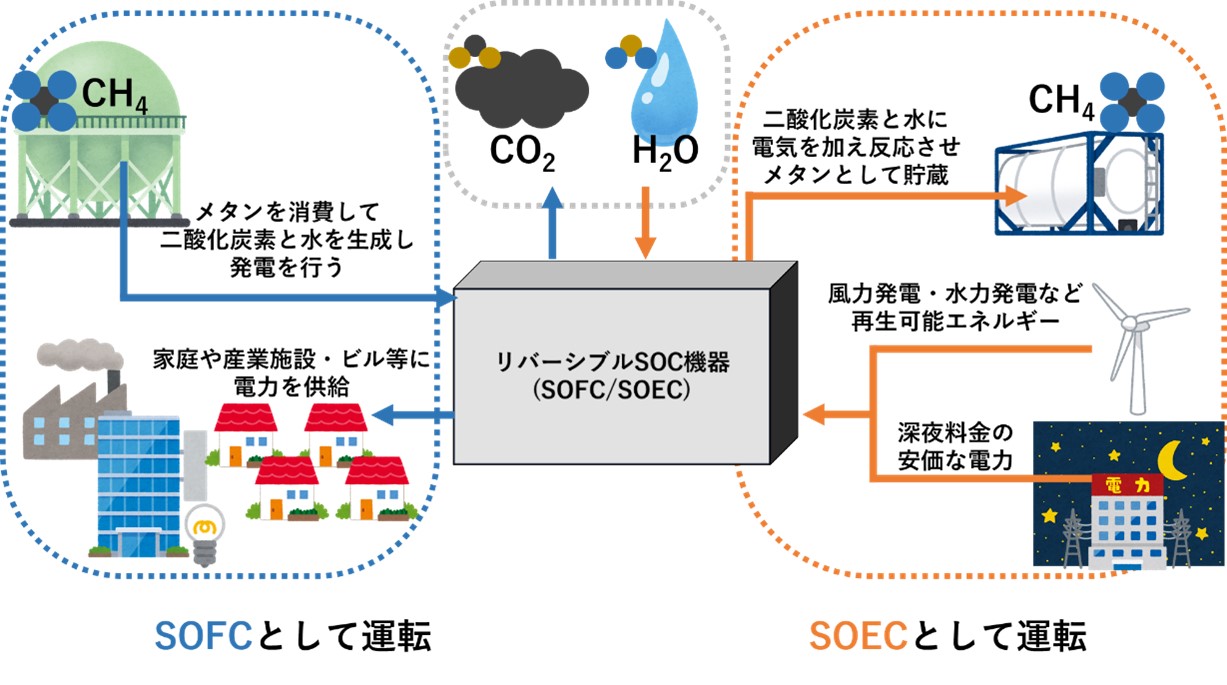

(4)エネルギー貯蓄での活用

SOEC(固体酸化物形電解セル)技術とも呼ばれるメタン生成(メタネーション)が研究されています。

電力を消費してメタンを生成するSOECと、メタンを消費して電力を生み出すSOFCでは、その原理が似ていることもあり、運転制御の切り替えのみで、同じ装置で両方の役割を担えるシステム(SOCリバーシブル技術)が研究されています。

[※関連記事:3分でわかる e-gasとは?メタネーションの基礎から解説 ]

【図6 SOFC/SOECリバーシブル技術】

SOFCとSOECの役割を任意に切り替えられる装置が登場すれば、以下のような利点が生まれ、さらにSOFCが普及するかもしれません

- 電力余剰が生まれやすく電力価格が安価な深夜にメタンを生成して、昼に貯蔵メタンを消費することができます。変換効率が高ければ、安価な電力で昼の電力も賄えるようになり、光熱費の節約につながります。

- 猛暑や厳寒など地域単位で大規模な電力不足が見込まれる状況に備えて、天候の変化前に備蓄しておくことができます。電力不足に備えて、電力に余裕があるときにエネルギーを貯蔵しておくことに繋がり、電力の平準化(ピークシフト・ピークカット)に寄与することが期待されています。

種類により得意な発電状況や応用先が異なる燃料電池ですが、いずれも今後のエネルギー政策の礎として、需要が高まる技術分野として期待されています。中でも、SOFCはエネルギー変換効率の高さが強みであり、安定的に電力の供給ができ、送電損失の少ない電力システムの実現に大きく貢献するかもしれません。

(日本アイアール株式会社 特許調査部 S・T)

《引用文献、参考文献》

- [1] 新島聖治、橋本典嗣、山本佳嗣、稲垣順一「固体酸化物形燃料電池への適用を目指したセラミックス材料の調製」

https://www.pref.mie.lg.jp/common/content/000171846.pdf - [2] Raymond J. Gorte「固体酸化物形燃料電池用材料の進展」

https://www.sigmaaldrich.com/JP/ja/technical-documents/technical-article/materials-science-and-engineering/batteries-supercapacitors-and-fuel-cells/advances-in-materials - [3] 三浦工業株式会社「AC発電効率65%の高効率な固体酸化物形燃料電池システムの実証試験開始について」

https://news.infoseek.co.jp/article/prtimes_000000069_000028191/ - [4] 横川晴美「固体酸化物形燃料電池開発の経緯と今後の展望」

https://www.fcdic.jp/pdf/kikanshi/VOL10-3.pdf - [5] Motor Fan illustrated編集部「固体酸化物形燃料電池(SOFC)とマイクロガスタービン(MGT)の複合発電システムMEGAMIE」の商用2号機が運転開始:三菱日立パワーシステムズ」

https://car.motor-fan.jp/tech/10014320 - [6] 京セラ「SOFC(固体酸化物形燃料電池)セルスタック|エネルギー変換デバイス|京セラ」

https://www.kyocera.co.jp/prdct/ecd/sofc/index.html - [7] Serikzhan Opakhai,Kairat Kuterbekov「Metal-Supported Solid Oxide Fuel Cells: A Review of Recent Developments and Problems」

https://www.mdpi.com/1996-1073/16/12/4700 - [8] Green Car Congress「Ceres Power scales up “Steel Cell” SOFC fuel cell production capability with Innovate UK funding」

https://www.greencarcongress.com/2016/03/20160306-cerespower.html - [9] NEDO「SOFCの現状と課題~今後取り組むべき基盤技術開発~」

https://www.nedo.go.jp/content/100895118.pdf