【設備保全の仕事入門】設備保全の業務と保全方式の概要がこれでわかる

今回のコラムでは、製造設備とそれを構成する機械の保全技術について、基本的な前提知識と考え方を簡単に解説します。

目次

1.設備保全の概要

1)設備保全とQCD

工場の製造設備は、多くの機械および要素部品で構成されています。

機械やその要素部品は、ものづくりのために日々稼働し、運転されていますから、無管理のままでは、時間の経過とともに劣化が進み、性能・機能低下による製品の品質不良が増加、あるいは突然故障が発生して工場操業を停止せざるを得ない事態になることがあります。

機械が、その性能・機能をいかんなく発揮するためには、保守・管理・点検・診断を適切な時期に、適切な方法で実施して、機械の健康状態を維持していく必要があります。

機械および要素部品を適切に保守管理し、設備の稼働率を向上させていくことは、製品利益の向上にも貢献します。

ただし、すべての機械、部品に画一的な保全を行うだけでは、製造業に求められる3要素QCD(品質、コスト、納期)から考えて十分ではありません。

設備の信頼性(Q)と保全の経済性(C)を両立させるように、さらに設備稼働率を向上(Dに影響)させるよう、適切な保全体制を構築する必要があります。

2)設備保全のPDCA

保全体制を構築する際に、信頼性と経済性の両方の視点から、設備を重要度で分類して評価を行い、保全方式や予算配分の決定を行います。

重要度分類の基準として、緊急性、生産量、品質、安全性などの項目別に評価基準を設けて優先順位付けを行います。

さらに設備の材質、構造、設計面の特徴、使用環境などの特性も考慮して、運転や点検・修理などの履歴も確認した上で、分類を行います。

したがって、重要度分類は、一度決めたら変えないのではなく、保全活動の経験に基づく履歴などの知見から適宜見直しを行っていきます。

設備保全においても品質管理活動などと同様に、PDCA(計画・実行・確認・見直し)サイクルを回していくことが重要となります。

3)作業手順書の整備と自社実施

設備機械を分解点検する場合、当初は、機械メーカーから指導員の派遣を要請して分解点検を行うことが必要でしょう。

しかし、メーカー指導員から作業ポイントなどを聞き取り、取扱説明書を熟読した上で、独自の作業手順書を整備することで、次第にメーカー指導員の派遣なしに、自社で分解点検を実施することが可能となります。

分解点検に際しては特殊な工具が必要になることもあります。特殊工具についてもリスト化して予め購入するか製作しておく必要があります。(市販汎用品でないと製作納期を要する)

また、部品交換に際しては、たとえばOリングなど消耗部品ひとつをとってみても、成分をメーカー独自に調整していたり、その機械に合わせた特殊設計としていたりすることも多いので、メーカーの純正部品を購入することを推奨します。

4)機械要素を知る

製造設備に使われる機械には様々なものがあります。

そこには共通な機械要素部品が数多くあり、要素部品について、材質・構造・保守方法・診断方法などに関する知識を深めることも設備保全活動を適切に行う上で重要です。

- 締結部品(ボルト、ネジ)

- 軸受

- シール(ガスケット、Oリング、オイルシール)

- 動力伝達装置(歯車、Vベルト、チェーン)

- 油圧機器(油圧ポンプ、油圧シリンダ)

- 空圧機器(圧縮機、エアシリンダ)

特に軸受は、回転運動をする機器には必須の部品ですから、その種類、特徴、保守などについて理解を深めることが重要です。

(※関連コラム:機械設計マスターへの道「機械要素って何?」他を参照ください)

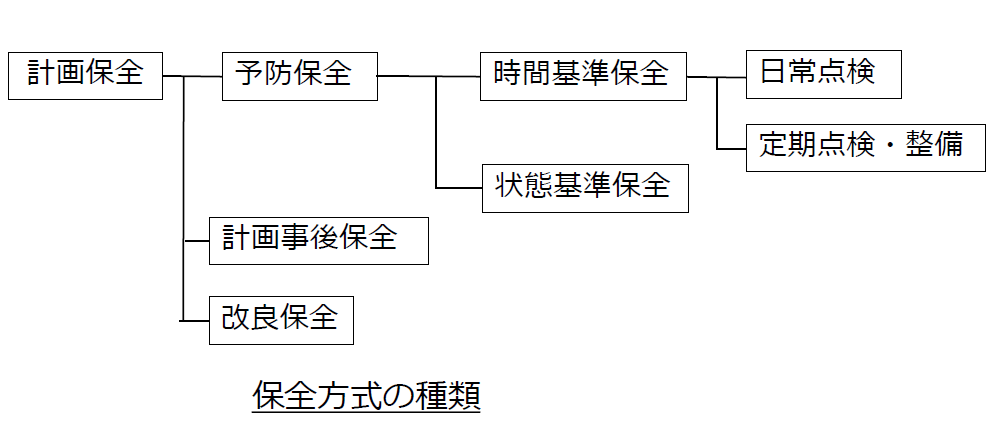

2.保全方式

設備保全には様々な方式があります。機器および部品の重要度、経済性、保有する診断技術などに応じて適切な方式を選択します。

保全方式の分類を下図に示します。

1)予防保全:PM(Preventive Maintenance)

設備が機能を停止する前、または要求機能の低下をきたす前に、計画的に設備を整備して、突発故障を防止することを目的とします。

予防保全には大きく分けて、次の2つがあります。

① 時間基準保全:TBM(Time Based Maintenance)

「周期保全」「定期保全」とも呼ばれます。

あらかじめ定めた周期ごとに部品交換または修理などの整備を行う方式です。周期の適切な設定が重要です。

周期は、摩耗、腐食、劣化などの要因を考慮して実績や同種設備の事例を参考にして定めます。周期を安全サイドにとれば本来の寿命より早めに部品交換や修理を行ったり、設備状態が良いのに分解検査を行ったりすることになり経済的には損が生じます。周期を長くとりすぎると、運転中の突発故障などにつながります。

時間基準の保全周期は十分に検討して設定する必要があります。

② 状態基準保全:CBM(Condition Based Maintenance)

「PM」(Predictive Maintenance)とも呼ばれます。

検出技術、評価技術、設備診断技術などにより、設備の劣化傾向を連続的または定期的に監視、把握しながら設備寿命を定量的に予測判断して、保全方法や時期を決める方式です。

この方式では、監視システム構築や、監視設備が必要になりますが、異常の早期発見に対する信頼性は高くなります。

各種センサやデータ管理技術など設備診断技術の進歩に伴い、重要な設備や故障発生と時間との相関が小さい設備を中心として、近年多く採用されるようになってきています。

2)計画事後保全(Scheduled Breakdown Maintenance)

設備が故障または要求機能の低下をきたしてから整備や修理を行うことを前提に計画的に管理する方式です。

当初は否定的に考えられていましたが、安全上、生産上の問題がなく、補修時間が短いなどの条件が適用できれば、寿命まで設備を使い切れることから費用の点で有利であり、この場合は計画事後保全を採用します。

設備重要度に応じてあらかじめ適用機器をさだめておくことで、保全費用の適正配分を行うことが可能となります。

3)改良保全(Corrective Maintenance)

設備の性能や健全性、保全性などを向上させる目的で設備改善を行う方式です。

故障が起こりにくい設備への改善や機能向上を目的とする保全活動で、現存設備の信頼性、安全性、などの向上を目指します。工事のみならず、機器設計上の改良点を提案し、再設計する行為も含まれます。

以上、設備保全の概要と保全方式の種類についてお話ししました。

まずは設備保全実施の重要性と、保全方式の種類と使い分けについて理解しましょう。

次回は、設備保全業務に不可欠となる「劣化」と「故障」に関する基礎知識を解説します。

(アイアール技術者教育研究所 S・Y)

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)