【設備保全の仕事入門】劣化・故障に関する前提知識 まとめ

前回の「設備保全の仕事入門」コラムでは、設備保全の概要と保全方式の基本について解説しました。

今回は、「劣化」と「故障」に関する必須前提知識を厳選してご説明いたします。

目次

1.故障はなぜ発生するのか

まず「故障」とは、機器が劣化によってその機能を維持するために必要な強度を下回り、機能喪失をきたした事象と定義されます。

機器の「寿命」は、新品で使用を開始してから故障する(機能喪失する)までの時間、と定義することができます。

そして「劣化」とは、摩耗、腐食、緩みなどにより機器の本来の機能が徐々に低下していく事象であると考えることが出来ます。

設備機器やその要素部品には想定寿命、予想寿命、あるいは計画寿命といった、故障に至るまでの寿命時間が設定されます。これは通常考えられる使用条件で運転した場合の故障発生までの予想時間に一定程度の余裕を加味して設定されるものですから、想定を超える過酷な使用条件が加わった場合には、当然短くなると考えられます。

2.寿命に影響を及ぼす要因

機器の寿命が想定(計画寿命)より短くなる外部要因として次のような要因が挙げられます。

1)当初の計画不足

実際の使用条件が当初の設計条件より過酷であった、など計画時の見積精度不足に起因するものです。

2)製作・据付時の不具合

- 製作精度が設計指示値を満たしていなかった

- 組立時の心出し不良

などが考えられます。

3)劣化の加速

潤滑油交換を指示通りに実施しなかったなど、日常保守の不適切(やるべきことを怠る)により劣化が想定より早く進行する場合などです。

4)環境変化

地盤沈下、使用温度の変化など、使用環境が徐々に機器にとって不利な方向に変化してきた場合です。

保全が不適切なことにより劣化が進むこともあるので、日常保守については機器の取り扱い説明書や作業手順書を熟読して適切な保守を励行するようにしましょう。

3.劣化曲線とは?

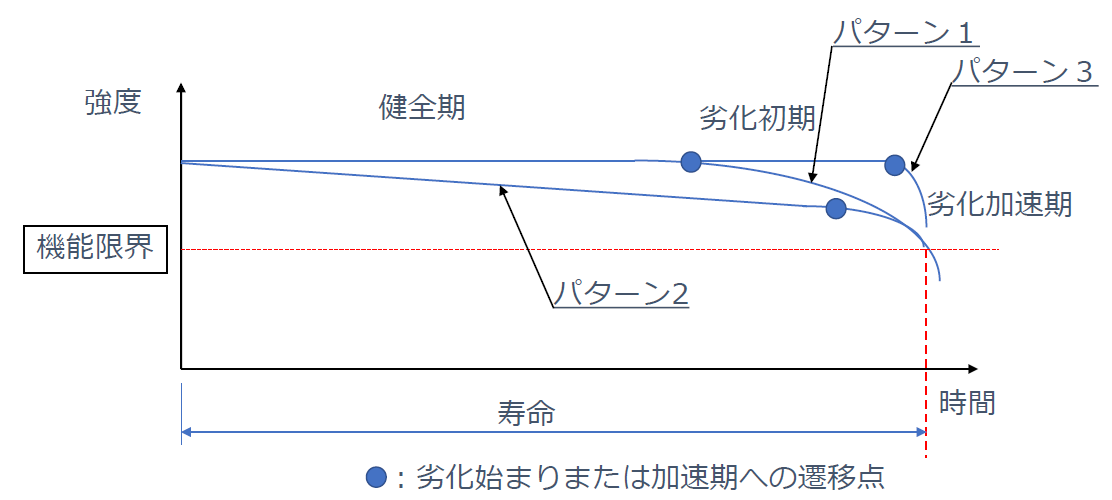

横軸に時間、縦軸に強度をとって、健全期から兆候期を経て劣化が進行する加速期に入り、強度が機能限界に到達するまでを図示したものを「劣化曲線」といいます。

下図に模式的に示します。機器や部品によって劣化曲線には違いがあります。

各機器、部品の劣化特性を考慮して保全計画を立てます。

そのためには図の「劣化始まりまたは劣化加速期への遷移点」を精度よく把握することが重要です。

<パターン1>

平坦な健全期の後、初期劣化期を経て加速期に入るパターンです。

定期的な分解点検記録から、初期劣化期に入ったことが検出されれば点検や状態監視を強化して、加速期から機能限界に到達する前に修理か更新を実施するようにします。

<パターン2>

時間に比例して徐々に劣化が進行するパターンです。

定期的な分解点検記録や稼働中の状態監視記録から、寿命到達までの残存時間を推定し、機能限界に到達する前に修理か更新を実施するようにします

<パターン3>

健全期から突然加速度的に劣化するので、日常の計測値や保守点検記録から劣化兆候が把握しにくいパターンです。

各設備・機器の劣化パターンを把握した上で、重要度や使用頻度などの要因も考慮して、適切な保全方式を選択します。

4.故障解析に関する基礎知識

設備・機器ごとの劣化傾向を把握し、適切な保全方式を適用することで、設備を安定的に稼働させることが可能になります。

しかし、故障発生を完全にゼロとすることは難しく、故障発生した時に故障解析を行い、原因究明と対策の立案により再発防止を図ることが重要です。

したがって、設備技術者にとっては、故障解析に関する知識・知見を持つことも必要です。

まずは故障に関する用語を簡単に解説します。

故障の要因がどのように関与することで故障に至ったのかを「故障のメカニズム」、摩耗・破損・亀裂・腐食など故障の形態を「故障のモード」といいます。

設備の機能停止に至るような重大な故障を「重故障」、機能停止に至らないまでも、生産量低下や不良率増加など、設備本来の機能を発揮できない事態を「軽故障」といいます。

故障の評価指標として使う用語に次のようなものがあります。

- 平均故障間隔 MTBF (Mean Time Between Failure)

- 平均故障寿命

- 故障強度率

- 平均修理間隔

MTBF=総動作時間 / 合計故障停止回数

(故障発生してから次に故障するまでの平均動作時間)

修理しない機器が使用始めてから故障するまでの平均動作時間

故障強度率=故障停止時間 / 負荷時間の合計

負荷時間=実稼働時間+不稼働時間

事後保全に要する時間の平均値=故障停止時間/ 停止回数

次に、故障解析によく用いられる2つの手段について簡単に解説します。

1)FTA (Fault Tree Analysis):故障の木解析

設備や機器の故障(トップ事象)について、AND/ORの論理記号を用いて、数段階の要因を経て、部品レベルまで落とし込んで原因を追究していく手法であり、上位から下位へ展開する演繹的な手段です。

2)FMEA (Fault Mode and Effects Analysis)

構成部品や要素ごとに考えうる故障モードを列挙して、その部品や要素で構成される設備や機器の機能に対する影響度を解析する手法で下位から上位へ展開する帰納的な手段です。

この二つは対をなす解析手法で、二つを適宜うまく使うことで、より正確な原因究明が期待できます。

ということで今回は、設備保全技術に関連する「劣化」と「故障」について、簡単に解説しました。

興味のある方は関連するeラーニング等を通じて、さらに知見を深めてください。

(アイアール技術者教育研究所 S・Y)

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)