効果的なデザインレビュー(DR)に必要なツールと考え方

1.デザインレビュー(DR)の主目的

デザインレビューに関する前回のコラム(DRとは?[初心者向け基本解説])で書きましたように、製造プロセスの各段階において次のプロセスに進んでよいか検討するのがDRですが、目的としてとりわけ重要なのが、製品設計不良の防止を図ることです。

不適切な設計による製品は、製造不良の場合と違って検査段階で検出されにくく、製品として市場に出た後でクレームとなったりリコールに発展したりして企業にとってのダメージ、社会的影響度が大きいからです。

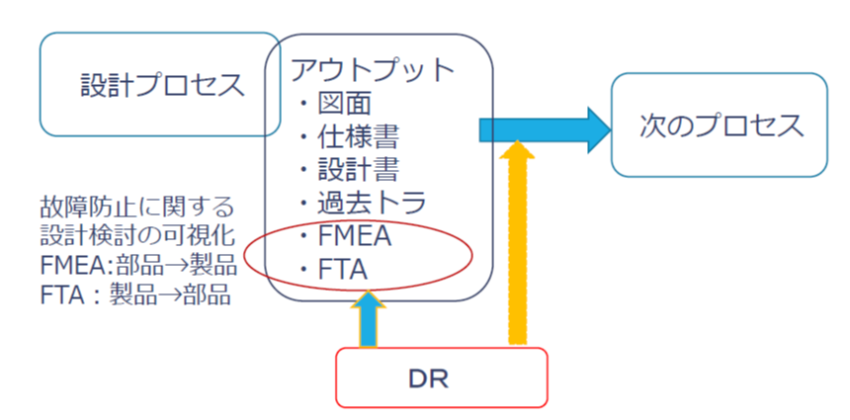

設計アウトプット(図面、製造仕様書など)を製造ラインにリリースして、その設計アウトプットに基づいて製品を作って問題ないのか、検討抜け、残課題の洗い出しを行うことが重要です。

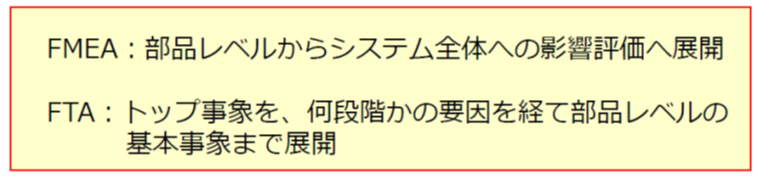

2.DR実施の際の有力ツール「FMEA」と「FTA」

FMEAとFTAはどちらももDRをする際に、設計の問題点・課題の洗い出しのために用いられるツールです。

両者を比較すると次のようになります。

つまりFMEAとFTAは、互いに逆の道をたどっていく手法といえます。

FMEAは下位から上位へ(部品レベルから全体へ)展開する帰納的な手法です。

繰り返し作成することでミクロからマクロを見通す力を身につけることができます。

FTAは、トップ事象について、数段階の要因を経て、部品レベルまで落とし込んで原因を追究していく上位から下位へ展開する演繹的は手法です。

繰返し作成することで、マクロからミクロを見通す力を身につけることができます。

FMEAとFTAを効果的に活用することで、DR実施の際の有力なツールとなります。

設計内容をよりわかりやすく可視化して、トラブル発生防止の設計検討・対策に、抜けや残課題がないかを明示し、次のプロセスに進んでよいか、を審議することがしやすくなります。

下図により、DRとFMEA、FTAの関係を再確認しておきましょう。

3.コンカレントエンジニアリング

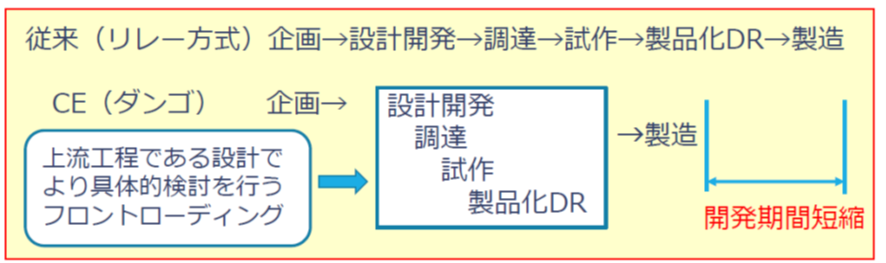

市場環境変化の速さに対応して、新製品を迅速に開発するためには、設計開発部門と生産部門・調達部門との協業と、同時並行作業が求められます。

トラブル、ロスコストの大半は、設計開発段階に起因していますが、発生実態を把握しているのは生産部門や調達部門です。そのため生産部門や調達部門が、設計開発段階からDRに加わり助言することが重要です。

また、これらの部門が、設計開発段階から情報を得、同時並行的に検討を進めることによって、開発期間の短縮を図ることもできます。

これはコンカレントエンジニアリング(CE)と言われる手法です。

4.「過去トラ」の整備も重要(暗黙知から形式知へ)

FMEAやFTA等のツールを使って、製品の故障モードや原因、対策をまとめたとしても、想定される不具合事象が漏れなく網羅されていなければ、検討から抜け落ちた事象による思わぬ不具合が発生します。

過去の経験・知見をどのくらい活かせるかが大きなカギとなります。

そのために、経験を積んだ人達の知識・知見を出来るだけ多く文書化して整理し、「過去トラ」として活用できるようにすることも重要です。

5.大事なことは設計者の意識!

DR以前に、設計者自らが、日頃から設計部門内の知見や過去トラなどもよく勉強して、不具合を未然防止できるような設計を行ったうえでDRに臨むことが重要です。

DRは、それでもまだ抜け落ちている問題がないかどうかを、第三者の目から見て確認する場であり、設計者の日頃の研鑽が最重要であることは言うまでもありません。設計アウトプットを、図面・書類だけでなく、きちんと自分の言葉で説明可能な形で表せるようにしましょう。

ということで今回は、デザインレビュー(DR)のあり方とツールの関連について考えてみました。

なお、当研究所サイトではFMEA表およびFTA評価管理表のフォーマット(Excel形式)も提供しております。ダウンロードしてご活用頂き、より効果的なDRのためのツールとして役立てて頂ければ幸いです。

(アイアール技術者教育研究所 S・Y)

※併せて読みたい関連コラム:そうだったんだ技術者用語 FTAとFMEAそしてDRBFMはこちら