サイクルタイム、タクトタイム、リードタイム、そして標準時間《モノづくりの基本用語解説》

ものづくり業界で働くと、”〇〇タイム(時間)”という用語をよく耳にします。

そこで今回は、製造業でよく使われる下記4つのタイムについてご紹介します。

- サイクルタイム

- タクトタイム

- リードタイム

- 標準時間(スタンダードタイム)

1.サイクルタイム(Cycle Time:CT)

サイクルタイムとは、”Cycle”=周期 ということで、文字通り1周期にかかる時間です。

すなわち、1つの作業が完了してから、次の作業が完了するまでの作業サイクル時間のことです。ある工程における作業時間です。

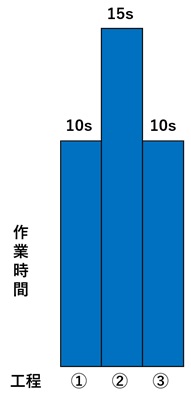

図1に示すある製品の各工程の作業時間(ピッチダイヤグラム)から見ると、工程①②③それぞれのサイクルタイムは10秒、15秒、10秒となります。

[図1 ある製品の工程ごとの作業時間(サイクルタイム)]

2.タクトタイム(Takt Time:TT)

タクトタイムとは、製品一台あるいは部品一個の製造時間のことです。

タクトタイムは各工程のサイクルタイムの最大値となります。

「ピッチタイム」とも言い、この時間によってラインの生産能力が決められます。

図1の例で言うと、タクトタイムは15秒となります。

一分単位で見ると、工程①では6個作れますが、工程②では4個しか作れませんので、工程①の2個が仕掛品となり、溜まってしまいます。

一方、工程③は6個作れる能力がありますが、工程②から4個しか流れませんので、20秒が余ってしまい、作業者または機械が暇になります。

生産ラインのバランスが悪く、工程②のような全体を制限する一部の工程をボトルネック工程と言います。

工程作業の再配分、作業方法の改善、作業人数・設備の調整等ボトルネック工程を解消して、サイクルタイムをタクトタイムに近づけようとする改善の工夫が必要です。

生産ラインにおける「サイクルタイム」と「タクトタイム」の考え方の整理

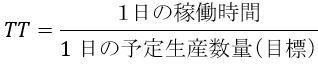

タクトタイムは生産目標を設定する時にもよく使われる言葉です。

一方、生産ラインのサイクルタイムは以下の式によって求められます。

タクトタイムとサイクルタイムの関係を次のように示します。

- CT>TT:欠品、目標に対して、生産能力が追い付かず、欠品となります。

- CT<TT:在庫、目標よりも速く作ってしまい、在庫が増え、作りすぎのムダになります。

- CT=TT:理想の姿、必要な数だけを作る効率の良い生産になります。

3.リードタイム(Lead Time:LT)

リードタイムとは、生産・流通・開発などの現場で工程に着手してから全ての工程が完成するまでの所要時間です。

作業時間だけではなく、待ち時間、検査時間、運搬時間等すべて含みます。

分かりやすく言うと、オーダーを受注してから、作業を開始・終了し、オーダーを納入するまでの期間です。

リードタイムには、「製造(生産)リードタイム」、「設計リードタイム」、「受注リードタイム」、「調達(購買)リードタイム」等に分けられます。

納期からリードタイムを引くと、着手日を算出することができます。

リードタイムを短縮すること(短納期)により、停滞(在庫)を限りなくゼロに近づくことを追求し、収益力の向上につながります。

4.標準時間(スタンダードタイム Standard Time:ST)

工程における標準時間とは、標準的な環境の下、標準の作業者が決められた方法と一定の速さで作業した場合の製品一個を完成させる時間を指します。

標準時間の構成は次のようになっています。

| 構成 | 説明&例 | ||

| 作業標準時間 | 正味作業時間 | 主体時間 | 実質的な作業時間 (例)組立作業、加工作業等 |

| 付随時間 | 主体作業に付随して発生する作業に要する時間 (例)検測作業等 |

||

|

余裕時間 |

作業余裕時間 | 主体作業に伴い、仕方なく発生する作業に要する時間 (例)工具の掃除、機械の調整等 |

|

| 職場余裕時間 | 作業に直接関係しない作業に要する時間 (例)材料・工具待ち、整理整頓等 |

||

| 個人余裕時間 | 生理的要求で発生する時間 (例)水分補給、トイレ等 |

||

| 疲労余裕時間 | 作業者が疲労を回復するための休憩時間 (例)雑談、喫煙、休憩等 |

||

| 準備標準時間 | 準備正味時間 | その作業特有の準備や後始末に要する時間 (例)作業、部品・材料、治工具等の準備、片づけ |

|

| 準備余裕時間 | 作業とは別に、準備での疲れを回復する時間 (例)雑談、喫煙、休憩等 |

||

ということで今回は、製造業における4つの「タイム」を簡単に解説してみました。

ものづくりの職場では色々な用語が飛び交いますが、きちんと使い分けられるようにしましょう。

(日本アイアール株式会社 特許調査部 Y・X)