《トヨタ式カイゼン》ムダを排除するための考え方とは?

めまぐるしい変化の時代に、日々変化し続けることなしに企業の成長はありません。

どの企業でも業務を効率化し、生産性を高める業務改善への取り組みが必須となっています。

業務改善で有名なトヨタ式カイゼンは、自動車メーカーのトヨタ自動車で考案されたトヨタ生産方式の主要な考え方で、「ムダを徹底的に排除する」という考えを根底としています。

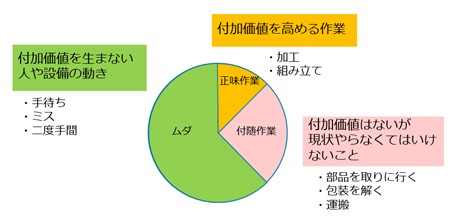

作業の分類(ムダ/付随作業/正味作業)

まず、業務改善を進めるにあたって、ムダとは何かを認識する必要があります。

人の動作は「作業」と「ムダ」に分けることができ、さらに「作業」は「正味作業」と「付随作業」に分けることができます(図1)。

「ムダ」とは、付加価値を生まない人や設備の動きです。

部品待ちや機械の加工待ちなど待ってやることがない状況、ミスによるやり直し、意味のない運搬などがあたり、改善の第一歩はこのムダをなくしていくことです。

「付随作業」は、付加価値がないが現状やらなくてはいけないことで、段取り替え(製品を作る際に生産設備・材料などを準備・セットする生産開始に至るまでの一連の作業)、部品を取りに行く、包装をとくなどがあたります。付随作業も作業の内容を見直すことでなくしていくことができます。

「正味作業」は、付加価値を高める作業で、部品の加工などがあたります。

【図1 動作のムダ】

作業におけるムダ取りの考え方

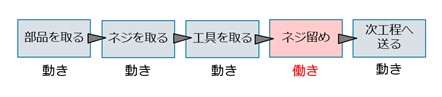

トヨタ式カイゼンの中に「動きを働きにする」という言葉がありますが、働きか動きかは、1日その作業を続けた時に「価値を生むかどうか」で判断できます。

つまり正味作業のみが「働き」にあたり、正味作業の比率を高めることが必要となってきます。

図2の組み立ての工程を例に取ってみると、ネジ留めのみが働き(正味作業)で、他の作業は動きになります。

【図2 動きと働きの違い】

例えば、現在の作業工程を最小単位ごとに分けていき、動き(付随作業)の中で、この作業が必要かどうか、もっと簡単にできないか、もっと楽な動きや姿勢でできないかなど、日々現場で考え改善していきます。

分析方法例としては、作業を要素単位に分けて分析していく要素作業分析や、作業者の両手を中心とした動作の順序や方法を18種類の基本的な動作要素の繋がりで分析するサーブリッグ分析などがあります。

図2の工程の改善例としては、

- 部品やネジ置き場の距離を近づける

- 工具の位置を利き手の取りやすい位置に固定する

- 次工程との距離を近づける

といった作業改善が考えられます。

些細な改善と思われるかもしれませんが、1つの組み立ての短縮は30秒だったとすると、1日に100個組み立てるとしたら、1日で3000秒=50分の短縮、1カ月なら約16時間半の短縮です。

仕事だと思ってやっている作業の中から、付加価値を生まないムダを見つけ、改善提案していくことが大切です。小さな改善の積み重ねが、大きな改善へと繋がるのです。

(アイアール技術者教育研究所 N・Y)