稼働率と可動率の違いは?設備総合効率とは?製造現場で使われる指標を整理

生産現場では、「稼働率」「可動率」などという、様々な指標が使われます。これらは製造現場の状態を示す重要な指標ですが、時として混同され、間違った意味で使用されることがあります。

今回は、製造現場で使用される指標についてその意味を説明します。

ただし、会社により用語の定義が異なる場合がありますので、筆者が一般的と考える定義でご説明します。

目次

1.「稼働率」とは?

「稼働率」とは、フル能力(生産能力)に対し、需要からくる生産の負荷(生産実績)の割合のことです。

ラインの能力に対してどのくらい仕事が入っているか?という操業率を示します。

現状の設備の実力ではなく、現状の忙しさです。

計算方法は、生産基準と時間基準の二通りあります。

(1)生産基準

生産個数をベースとして稼働率を計算します。

「生産実績(実際に生産した個数)を生産能力(本来生産できる個数)で割る」といった稼働率の計算です。

例えば、生産ラインの1日の定時(8H)の部品の生産能力は500台とします。

ある日生産実績が400の場合は、稼働率は 400/500 = 80% となります。

(2)時間基準

時間をベースとし稼働率を計算します。

「実際に稼働した時間を稼働すべき時間で割る」といった稼働率の計算方法です。

例えば、1日の設備が稼働すべき労働時間を8時間としたときに、実際に設備が稼働した時間が6時間だった場合、6時間÷8時間=75% が稼働率となります。

稼働率は、上記のいずれの基準においても、売れ行きによって決まります。

注文が無ければ0%、多いと150%もあり得るのです。したがって、100%を超える数値になることがあります。

稼働率向上の対策として例えば、稼働率低下の原因が受注減によるものであれば、営業に力を入れて受注数を増やすことで、工場の生産能力を最大限に活用することができるでしょう。

さらに、「稼働率」と「稼動率」という両方の言い方があります。どちらも同じ意味です。

どちらも「かせぎはたらくこと」と「機械が動いて仕事をすること」を指す言葉です。つまり、基本的にはどちらの表記を使っても間違いではありません。

一方、生産現場では「稼働率」の方を使用することが一般的です。

2.「可動率」とは?

「可動率」とは、機械設備を、動かしたいときに正常に動いた時間の割合という意味の言葉です。

読み方は「かどうりつ」ですが、「稼働率」と区別するために、「べきどうりつ」と読む場合もあります。

「可動率」は、設備の信頼性を表す指標です。

例えば、ある工場の設備で、正常であれば一日に8時間運転が続きますが、設備の故障で2時間停止し、6時間しか運転できなかったとすると、「稼働率」は 6時間×100=75% ということになります。

このように、「可動率」は設備の運転効率を表すもので、常に100%を目指すべきであり、現場が責任を設備の故障を削減するよう向上させるべき指標なのです。

可動率の計算

可動率の計算式は、「実際に動いていた時間/本来動くべき時間」ということになります。

実際に現場で計算する可動率の計算は、以下の2通りの方法があります。

① 可動率 = 生産実績数 × 基準サイクルタイム/総運転時間

生産実績数は、正常に動いていた時間の中で、生産された生産台数となります。

[実際に動いていた時間 = 生産実績数 × 基準サイクルタイム]となり、上記の式になります。

② 可動率=(総運転時間-停止時間)/総運転時間

「正常に動いていた時間」とは、総運転時間から停止時間を引いたものであり、上記の式になります。

会社ごとに定義が異なる場合も?

会社によっては、「稼働率」をライン全体(設備が多数並んだもの)の信頼性を表す指標として”ラインが実際に動いていた時間/本来動くべき時間“と定義し、「可動率」を設備単体の信頼性を表す指標として”設備単体が実際に動いていた時間/本来動くべき時間“と定義している場合もあります。

自分が所属している会社がどのように定義しているか、この機会に確認してみるのも良いでしょう。

3.設備総合効率とは?

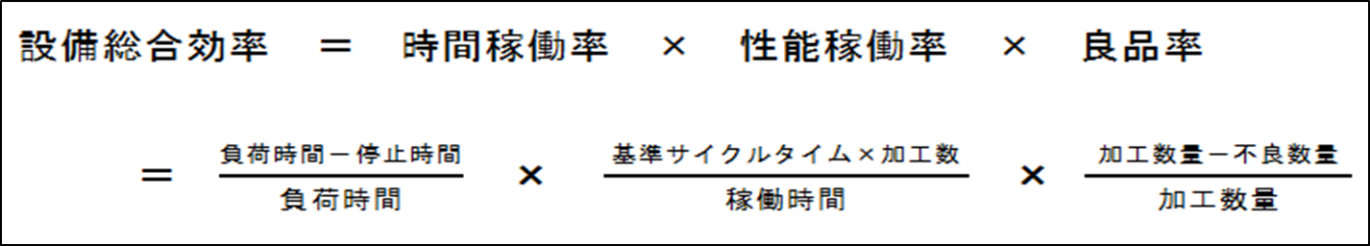

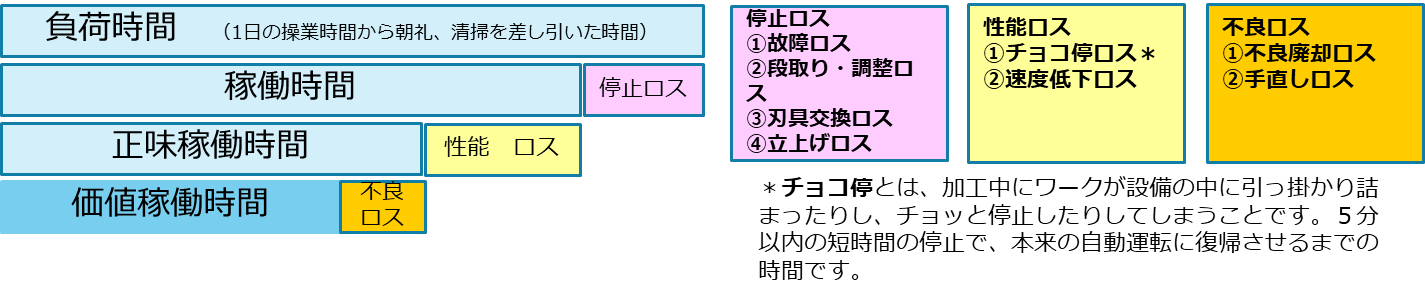

近年の製造会社では、設備やラインの信頼性を表す指標とし「設備総合効率」(OEE:”Overall Equipment Effeciency”)が使用されます。

停止時間のみでなく不良数も含めた総合的な効率を表します。

具体的には、停止ロス、性能ロス、不良ロスを含んだ総合的な効率を表します。

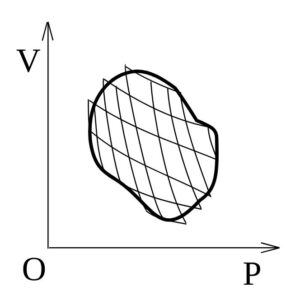

【図1 設備総合効率の考え方】

4.製造現場における生産性の考え方

(1)生産性の算出方法

「生産性」とは、一般的に投入資源に対する産出の割合を意味します。

式で書くと、[生産性 = 産出(OUPUT)/投入(INPUT)]となります。

分子と、分母にさまざまな単位を置くことにより、多方面での指標に使われています。

ここでは、生産の現場で使用されている「生産性」について説明します。

産出に生産量(詳しくは良品数)、投入に工数を置きます。

式で書くと、[生産性 = 生産量(良品数)/工数(人・時)]となります。

ここで、「工数」とは、「1人で1時間の作業」になります。

(時間の代わりに、日、分、秒などの場合もありますが、時間が一般的です)

上式の生産性は、工場のパフォーマンスを評価する指標として使えます。

(2)製造現場の生産性を上げるには?(生産性向上活動)

まず、具体的な事例で説明します。

5人の人員で各8時間投入し、500個の生産量(良品数)が算出された場合の生産性を計算してみます。

生産量は、500個、工数は5人×8時間 = 40人・時間となります。

生産性 = 【生産量(良品数):500個】/ 工数(人・時):40人・時間】

⇒ 12.5個/人・時間 となります。

この生産性を向上するには、

- 生産量を向上させるために、設備の停止時間の削減や不良率の削減などにより生産量を増やす取り組み、すなわち「設備総合効率」の向上活動

- 工数を削減するため、作業能率を改善し、人員×作業時間を減少すること

などが必要になります。

つまり「生産性向上活動」とは、設備総合効率、作業能率を改善の施策を実行し、生み出す成果の割合を増やすか、投入する資源(人員・作業時間)の量を減らすかして、相対的に組織の生産性を高める取り組みのことをいいます。

(アイアール技術者教育研究所 T・I)