ブリードアウト現象とは何か?発生原因から制御・対策まで徹底解説!

-古い消しゴムのべたつきやビニール傘のバリバリ音-

これらの現象は「ブリードアウト」の典型例です。

ブリードアウトは身近な現象でありながら、正しく理解されていることは多くありません。

製造現場では「仕方のない劣化」として扱われることもありますが、実際には制御可能な現象です。

ブリードアウトは科学的に解明された現象であり、適切な対策により予防・制御できます。

ブリードアウトを正しく理解することは、品質向上とコスト削減を同時に実現するポイントとなります。

本記事では、ブリードアウト現象の本質と対策を体系的に解説していきます。

目次

1.ブリードアウトとは何か?

「ブリードアウト」とは、プラスチック内部の添加剤が時間の経過とともに表面に染み出してくる現象です。

ブリードアウトが発生する理由は、プラスチック主成分(ポリマー)と添加剤の相溶性の限界にあります。

可塑剤や安定剤などの添加剤は、時間や温度変化により溶解限界を超え、表面に移行します。この現象は水と油が分離するのと同じ原理で、熱力学的に避けられない自然現象です。長期保管したビニール傘でビニール部分同士がくっつく現象は、可塑剤のブリードアウトが原因です。

これらの事例からも分かるように、ブリードアウトは決して特殊な現象ではありません。

重要なのは、この現象を完全に防ごうとするのではなく、いかに適切にコントロールするかという発想転換です。材料設計においては、ブリードアウトを前提とした上で、製品寿命内で許容範囲に収める戦略が現実的であり効果的です。

今後は持続可能性とブリードアウト対策を両立させた材料開発こそが、業界全体の課題となるでしょう。

2.ブリードアウト防止の考え方

ブリードアウトのメカニズムは、熱力学の法則に基づく必然的な自然現象です。プラスチック内部の添加剤が表面に移動・析出する現象であり、このメカニズムの理解こそが適切な材料設計を行う上で最重要です。

発生する根本的な理由は、先述しましたがプラスチックと添加剤の相溶性の低さにあります。

両者は本来水と油のように混ざりにくい関係です。製造時は高温で無理やり混ぜ合わせていますが、時間経過や温度変化により、より安定な状態になろうとして添加剤が表面に向かって拡散移動します。

促進要因はさまざまですが、実際の材料開発現場では、特に温度と相溶性の影響が極めて顕著に現れます。材料選択時には、温度と相溶性を最優先で検討することが不可欠です。

ブリードアウトは熱力学的に避けられない自然現象であり、完全防止ではなく制御を前提とした材料設計が求められます。ブリードアウトを敵視するのではなく、予測可能で管理可能な現象として捉え、製品寿命内で許容範囲に収める設計思想が、持続可能で実用的な解決策を生み出すのです。

(1)設計段階での予防策

ブリードアウト防止の最重要ポイントは、設計段階での予防策です。

対策が有効な理由は、ブリードアウトの根本原因がポリマーと添加剤の相性の悪さにあるためです。

具体的な対策として、材料選定では相溶性の高い組み合わせを選択し、配合量を最適化します。ポリマーと添加剤の親和性を評価し、必要最小限の配合で機能性を確保することが重要です。

また、無添加素材の使用も根本的な解決策となりますが、コスト増加や機能性低下のデメリットもあります。

複数の対策を組み合わせることで最大の効果を発揮し、長期間安定した品質を確保できるのです。

(2)湿度など環境要因の影響

ブリードアウト現象は、湿度の影響を強く受けます。

特に高湿度環境では、添加剤の表面移行が大幅に促進されるため注意が必要です。

高温・多湿の夏場では、数日でブリードアウトが発生することもあります。フィルム表面に白い粉や油膜状の物質が現れ、製品品質に悪影響を与えます。湿度管理を徹底することで、ブリードアウトの発生を大幅に抑制することが可能です。

3.材料管理の実践ポイント

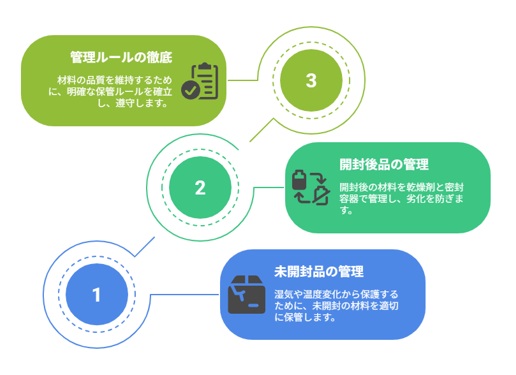

前述のように湿気がブリードアウトを促進する大敵であることから、適切な材料の保管方法の確立が品質維持のポイントとなります。材料の未開封品から開封後まで、段階別の具体的な管理方法をご紹介します。

(1)未開封品の保管方法

未開封品の適切な材料保管は、ブリードアウト防止の第一歩です。

多くの現場で見落とされがちですが、保管段階での劣化が後の製品品質に大きな影響を与えます。

具体的には、メーカー出荷時の防湿袋を絶対に破らないようにし、ブリードアウト防止の生命線として丁寧に管理します。パレット上保管で床からの影響を遮断し、段積み高さを適切に管理することで、下層材料への圧迫や熱の蓄積を防ぐことが可能です。

保管ルールの軽視と後工程トラブルの因果関係は明確です。材料の劣化は保管段階から始まっており、この段階での手抜きが後の大きな損失を招くのは論理的必然といえます。たかが保管という軽視こそが品質トラブルの根本原因であり、この意識改革なくして安定生産は実現できません。

(2)開封後の適切な管理

開封後の材料は、ブリードアウトのリスクが飛躍的に高まるため、厳格な管理が不可欠です。開封後の対応が不十分であることが、深刻な品質トラブルの大半を引き起こす要因となっています。

やむを得ず保管する場合の対策は、乾燥剤入り密閉容器への移し替え、ヒートシーラーによる再密封、開封日の明記が基本となります。輪ゴム程度の簡易的な密封では、湿気の侵入を防ぐ効果が不十分です。

多くの現場で「手間がかかるから」と開封品を適切に管理せず放置する光景を見ますが、これは典型的な「安物買いの銭失い」です。開封後の適切な管理こそが真のコスト削減と品質確保の両立を実現する唯一の道です。

(3)材料管理ルールの徹底

材料保管における明確なルールの徹底は、ブリードアウト防止の基本対策となります。

ルールの徹底が重要な理由は、ブリードアウトが時間経過により進行する現象だからです。

具体的には、「先入れ先出し(FIFO)」を厳守し、古い材料から使用しましょう。また、ロケーション管理により置き場所をルール化し、全員が古い材料を即座に特定できる仕組みを構築します。

現場では「面倒」という理由でルールを軽視しがちですが、その軽視は本末転倒です。ルール徹底こそが最も確実で経済的な対策であり、手抜きは必ず高いコストとなって返ってくるのです。

【図1 品質を確保するための材料管理】

4.ブリードアウトが出やすい材料

ブリードアウトはあらゆる高分子材料で起こり得ますが、特に使用する添加剤の種類や量、そして材料そのものの特性によって発生しやすさに差が生じます。ここでは、ブリードアウトが生じやすい代表的な材料とその理由について整理します。

(1)ポリエチレン(PE)

低密度ポリエチレン(LDPE)や直鎖状低密度ポリエチレン(LLDPE)などのフィルム製品では、滑剤や酸化防止剤、帯電防止剤などの添加剤が使われています。これらの添加剤は、時間の経過や高温多湿環境下で表面に白い粉や油膜状として現れる、ブリードアウトを起こしやすいことが知られています。

(2)ポリプロピレン(PP)

PPは、加工性や耐久性を高めるために滑剤、アンチブロッキング剤、帯電防止剤、酸化防止剤などの各種添加剤を使用することが一般的です。これらの添加剤は、時間の経過や高温多湿などの条件下で表面に移行しやすく、ブリードアウト現象が発生しやすくなります。

(3)塩化ビニル(PVC)

塩化ビニル(PVC)は、特に可塑剤を多く添加した軟質PVC製品でブリードアウトが発生しやすい材料です。可塑剤はPVCを柔らかくするために不可欠ですが、時間の経過や高温・高湿などの環境条件下で、可塑剤が樹脂内部から表面へ移行しやすくなります。

5.無添加ポリエチレンの活用

無添加ポリエチレンを使用することは、ブリードアウト問題の根本的解決策となります。

添加剤を全く含まず、染み出しの原因自体が存在しないため、ブリードアウト現象を完全に防げます。

精密機器等のデリケートな製品の包装に適しており、発塵性も極めて低く、クリーンルーム使用にも対応できます。ただし、シール強度の低下、透明性の劣化、コスト増加といったデメリットもあります。

品質を最優先し汚染リスクを完全に排除したい用途では、無添加ポリエチレンが最良の選択となり得ます。妥協のない材料選択は、長期的な製品信頼性を確保する鍵といえるでしょう。

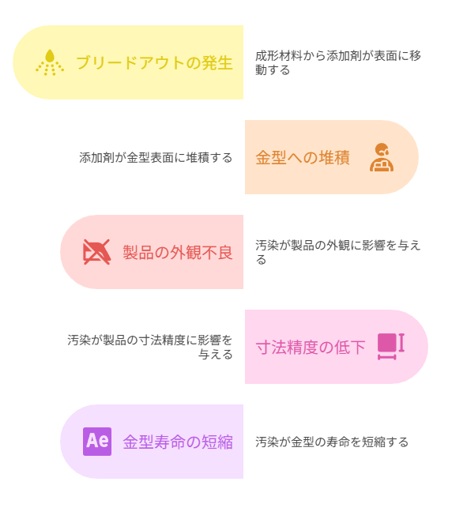

6.成形現場における影響

(1)金型の汚染と外観不良

ブリードアウトは成形現場における主要な金型汚染要因のひとつであり、製品品質や生産効率に深刻な悪影響を及ぼします。

材料中の添加剤が表面に染み出し、それが金型に付着・堆積すると、成形時に汚れが製品へ転写され、外観不良を引き起こします。金型は製品の「型」であるため、その表面状態は品質に直結します。

この結果、製品には黒点、白濁、傷、曇りなどの欠陥が現れます。特に透明品や光沢仕上げが求められる製品では、ごくわずかな汚れでも商品価値を大きく損なうことになります。

したがって、定期的な金型清掃と適切なメンテナンスが不可欠です。

(2)寸法精度への影響

金型キャビティ内の汚れや堆積物は、成形品の寸法精度に深刻な影響を与えます。精密部品製造において、寸法管理は品質を大きく左右します。

汚れの原因はさまざまですが、そのひとつが成形材料から発生するブリードアウトです。 材料内の添加剤などが堆積することでキャビティの容積が微細に変化し、設計寸法からのずれを引き起こします。

特に精密部品では、数ミクロンの寸法変化が致命的となります。定期的な金型清掃により、安定した寸法精度を維持できるのです。

(3)金型寿命の短縮リスク

金型損傷のメカニズムは複雑ですが、その一因として、成形材料から発生するブリードアウトによる汚れや、腐食性ガスの影響が挙げられます。これらの要因が金型に付着・反応し、腐食やさびを引き起こします。特に高温成形時は、化学反応が活発になるため、腐食のリスクが非常に高い状態です。

結果として金型の寿命が大幅に短縮され、予定より早い交換や修理が必要となります。交換や修理は設備投資コストを増大させ、収益性を圧迫する要因となります。

金型を長期間良好な状態で使用するためには、定期的なメンテナンスや適切な成形条件の管理が不可欠です。

【図2 ブリードアウトによる金型汚染】

7.ブリードアウトとブルーミングの違いは?

「ブルーミング」とは、添加剤が固体・粉末状で表面に白い析出物として現れる現象です。

一方、ブリードアウトは添加剤が液体状でべたつきとして現れます。

双方の現象は同じ添加剤移行現象であり混同されやいですが、表面への現れ方が大きく異なるのが特徴です。

以下の表でブリードアウトとブルーミングを詳しく比較してみます。

| 項目 | ブリードアウト(Bleed-out) | ブルーミング(Blooming) |

| 定義 | 添加剤が液体状で表面ににじみ出る現象 | 添加剤が固体・粉末状で表面に析出する現象 |

| 外観 | • 液体でべたつき • 油性のにじみ • 表面の濡れ |

• 白い粉状の析出物 • 結晶化した物質 • 表面の白濁・粉吹き |

| 状態 | 液体(オイル状、べたつき) | 固体(粉末、結晶) |

| 触感 | べたべたする、滑りやすい | 粉っぽい、ざらざらする |

| 主な原因 | • 可塑剤の移行 • 軟化剤の析出 • 添加剤の分離 |

• 加硫剤(硫黄など)の析出 • 老化防止剤の結晶化 • 加硫促進剤の移行 |

| 発生材料 | • プラスチック(PVC等) • PE(ポリエチレン) • PP(ポリプロピレン) |

• ゴム製品(特にNBR) • 加硫ゴム • 合成ゴム |

| 影響 | • べたつきによる使用感低下 • 他材料への移行汚染 • 接着性の低下 |

• 外観不良 • 表面保護効果(場合により) • 滑り性の向上(場合により) |

ブリードアウトとブルーミングは、ともに添加剤がポリマーから分離・移行する現象です。表面への現れ方は液体と固体で異なりますが、根本的な原因は相溶性不良による相分離であり、時間経過で進行し外観品質に悪影響を与える点で共通しています。

8.まとめ

ブリードアウトは、私たちの生活に密接に関わる現象です。

ブリードアウト対策には、湿度管理と設計段階での材料選択が効果的です。

正しい知識に基づく予防的なアプローチにより、品質と製造の両立が可能となります。

より詳細な知識を学びたい方、具体的な課題解決方法を習得したい方は、専門家が講師を務める技術セミナーの受講をお勧めします。当サイトでも関連セミナー情報をご紹介していますので、ブリードアウト対策でお悩みの方はぜひご参加ください。

(アイアール技術者教育研究所 K・S)