【はじめての生産管理】工程管理とは?生産計画の立て方の基本を学ぶ

工場には設計や製造など様々な部門が存在しますが、生産管理は調達~生産~出荷までを管理する仕事です。

しかしその仕事の範囲は多岐にわたり、初めて従事する方が体系的に理解するのは難しいものがあります。

本連載では、生産管理の仕事内容について全体像が分かるように解説します。

第1回は、工程管理です。

目次

1.工程管理の役割とは?

工程管理とは、「どの製品をいつまでにいくつ生産するのか」を管理するものです。

製造業において重要なことは、納期・品質・コストの3つを追求することであり、工程管理はそのうちの納期に直結します。顧客の希望する納期に遅れがないように、生産計画の立案と進捗管理をするわけです。

「納期を守る」こと以外にも工程管理の役割はあります。

それは高い生産効率を維持し、生産リードタイムを短縮することです。

生産リードタイムとは、生産を開始してから終了するまでの時間のことを言います。

生産に必要な人員や設備には限りがあるため、ムリ・ムダ・ムラが出ないように、限りある人員と設備を上手くやりくりしなければなりません。そのためには、生産計画の段階から緻密な計画を立て、生産効率を追求しながら生産リードタイムを短くすることが必要となります。

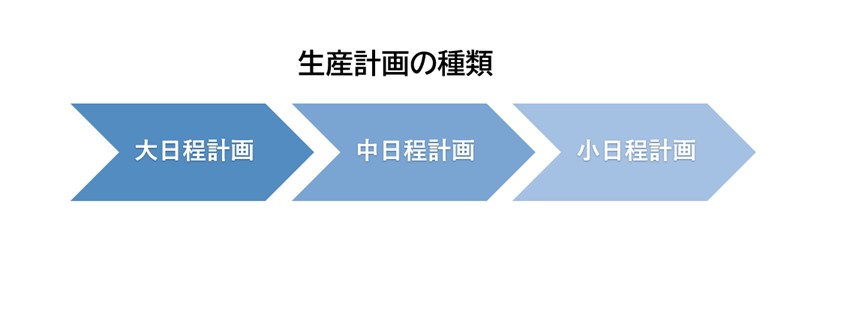

2.生産計画の種類について

生産計画には、大日程計画・中日程計画・小日程計画があります。

通常は大日程計画⇒中日程計画⇒小日程計画の順に立てていき、計画の精度や粒度を高めていきます。

(1)大日程計画

大日程計画は半年~1年先の長期的な生産計画を決めるものです。

過去の実績や需要予測、販売計画などから大まかな生産数と着手時期を決めることで、人員や設備が足りるかを判断します。

納期を守るためという側面より、ヒト・モノ・カネの経営資源を最適化するために大日程計画を作ります。

(2)中日程計画

中日程計画は月ごとに生産計画を決めるものです。

各企業によってどのぐらい先まで作るかは異なりますが、3か月先まで決めることも多くあります。

基幹システムであるERPを使用している企業では、「基準日程計画」(MPS)との呼び名で計画が実行されています。

注文や内示と、手元にある在庫とを照らし合わせて、欠品や納期遅れのないように日々の生産数を決めるのが中日程計画の中身です。

組立生産などのように複数の部品が必要な企業では、材料を手配するための元にもなります。材料が不足していては生産に着手できないため、生産管理の仕事の中でも重要な計画であることは間違いありません。

計画を立てる時のロジックとしては、フォワードスケジューリングとバックワードスケジューリングが使われたりします。

「フォワードスケジューリング」は、生産開始日をまず決めて、開始日から各工程のリードタイムをプラスすることで生産終了日を算出します。

一方の「バックワードスケジューリング」は、生産終了日を決めてから各工程のリードタイムを逆算していくことで生産開始日を決める方法です。

(3)小日程計画

3つの計画の中で最も精度と粒度が高いものであり、通常は1日~1週間先を決めていきます。

この計画をもとにして生産現場は生産に着手するため、精緻さが求められます。

具体的に決めなければならないことは、「どの品目をどの順番で生産ラインに流すか」「どの設備で生産して作業者は誰を割り当てるか」「使用する金型はどれか」などです。小日程計画で決める要素は無数にあるため、生産計画を立てる人は工程のことを熟知している必要があります。

この計画で特に求められる点は、生産効率です。

なぜなら生産効率を追求することで、生産リードタイムを短縮でき、納期遅れを防ぐことができるからです。

効率的な生産をするために段取り時間や人員配置、生産する順番を考えていきます。

もちろん注文数や納期の変更が発生すれば、納期遅れのないように計画を再度見直します。

3.基準日程をもとにした計画の立て方

「基準日程」とは、簡単にいえば製品を作る際にかかる標準の時間です。生産リードタイムとほぼ同義と言ってよいでしょう。中日程計画や小日程計画を決める時の基準となる日程であるため、重要な役割を果たします。この基準日程をもとにして、生産の着手日と終了日を算出し、生産計画を立てていくのです。

基準日程を求めるには、各工程の生産数と製造時間から製品1個当たりにかかる時間を算出する方法があります。しかし、この方法では段取り替えや工程間の運搬などの時間が含まれていないため、正確ではありません。したがって、段取り替えの時間などをストップウォッチで測る工場もあります。

基準日程が決まれば、いつまでに生産を着手するべきか割り出すことが可能です。

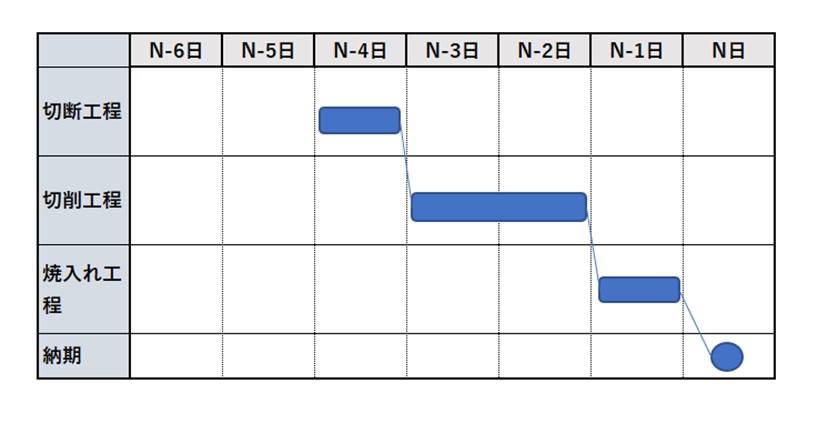

たとえば[切断工程=1日、切削工程=2日、焼入れ工程=1日]の製品があったとします。

納期がN日だとしてバックワード方式でスケジューリングすると、N-4日までには生産に着手しなければならないことになります。

【図1 バックワードスケジューリングでの計画例】

4.山崩しで負荷調整をする

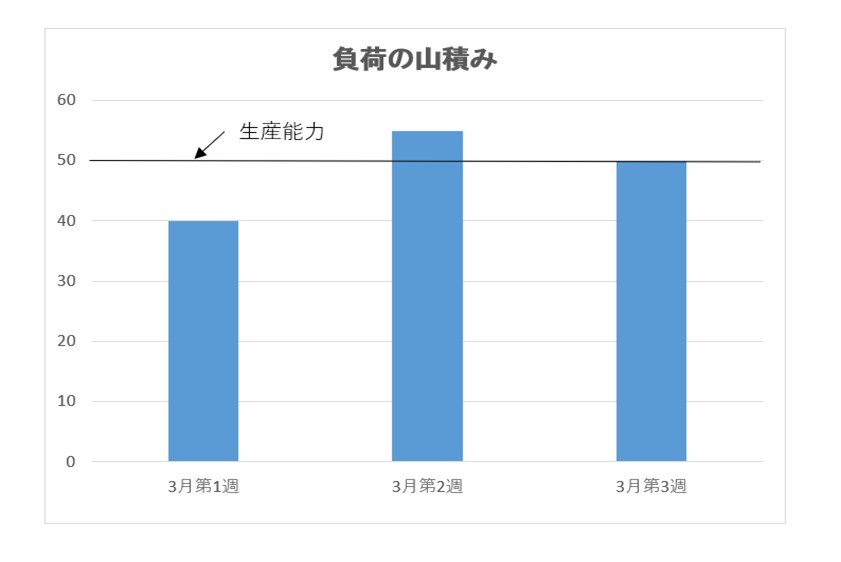

基準日程をもとに生産計画を立てていくと、ある期間内において生産数が山積みされます。

したがって山積みされた生産数から、生産能力を超えた負荷がかかっていないかをチェックしなければなりません。生産能力とは現場が生産できる製品数のことです。

1個当たり0.5時間で作る金属部品があるとします。

1日の稼働時間が8時間、週に5日稼働だとすれば生産能力は16個/日、50個/週です。

【図2 負荷が山積みされた状態】

山積みされた生産数と生産能力とを見比べることで、工程にかかっている負荷状況が分かります。

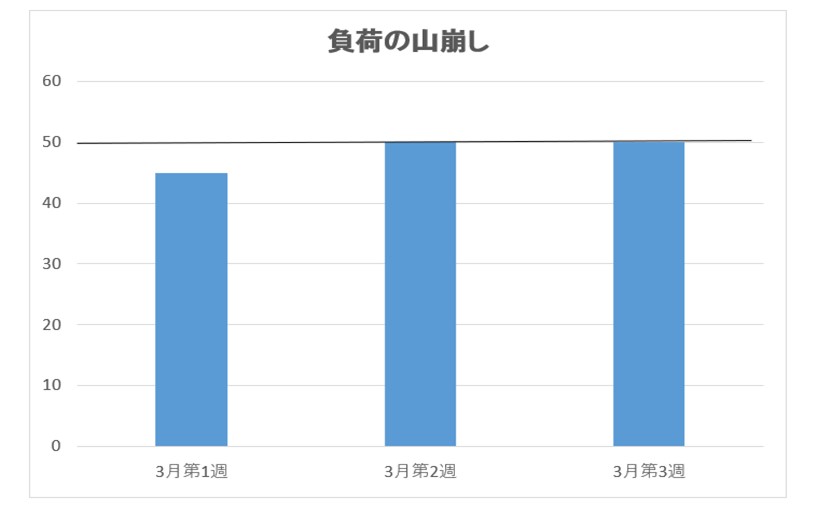

負荷が限度を超えているなら、ある週に作る生産数の一部を他の週に移すことで負荷を調整します。

この負荷調整が山崩しです。山崩しにより負荷を平準化することができます。

[※関連記事:標準化と平準化の違いとは?業務改善・品質向上を支える「質」と「量」の考え方 ]

【図3 生産能力に収まるように負荷の山崩しをする】

5.リードタイム短縮のテクニック

納期遅れをしないために緻密な生産計画を立てることも大切ですが、製造~出荷までのリードタイムを短縮することも並行してやる必要があります。

生産管理者としてできるリードタイム短縮のテクニックとは何でしょうか?

(1)生産に流れをつくる

リードタイムの中でも、実際に生産にかかっている時間はそれほど多くありません。

リードタイムの中でも多くを占めるのは、運搬や停滞などです。

運搬は部品が工程間を移動することを指し、停滞はロット待ちのことを指します。

ロット待ちによる停滞を防ぐためには、できる限りロットサイズを小さくすることです。

究極的には1個流しをすることですが、現実的にそれは難しいため、ロットサイズを可能な限り小さくし、早めに後工程に部品を流します。

(2)ムダを省く

生産現場にはさまざまなムダが潜在しています。

リードタイムを長くする要因にもなるため、ムダを省くことも大切です。

たとえばトヨタではムダを以下のような7つに分類しています。

- 「つくりすぎのムダ」

- 「手持ちのムダ」

- 「運搬のムダ」

- 「加工のムダ」

- 「在庫のムダ」

- 「動作のムダ」

- 「不良をつくるムダ」

この中でもやはり運搬のムダは真っ先に取り除くべきものでしょう。

さらに、不良品をつくることもリードタイムを長くする要因であるため、不良率の低下にも気を配る必要があります。

[※関連記事:《トヨタ生産方式》ものづくりにおける「7つのムダ」とは?はこちら]

6.まとめ

ということで今回は、生産管理の中でも重要な仕事である、工程管理の中身について紹介してきました。

簡単にまとめてしまえば、「生産計画」とは需要と在庫を見ながら、日々の生産数を決めることです。

そのうえで基準日程から生産着手日を決めて、山積みと山崩しによる負荷調整が必要となるわけです。

生産管理には工程管理以外の分野がまだまだあるため、連載コラムとしてご紹介していきます。

次回は、「資材管理」の基本を解説します。

(アイアール技術者教育研究所 T・H)

- ① 工程管理とは?生産計画の立て方の基本を学ぶ

- ② 資材管理の基本を整理|資材所要量計画(MRP)とは?

- ③ 原価管理の基礎知識 [用語/原価の構造/直接費と間接費/仕事の流れなど]

- ④ 生産管理のIT化の基本を解説|ERP/EDI/生産管理システム/生産スケジューラ