半導体パッケージとは何か?材料別に種類・特徴・用途などを解説

![]()

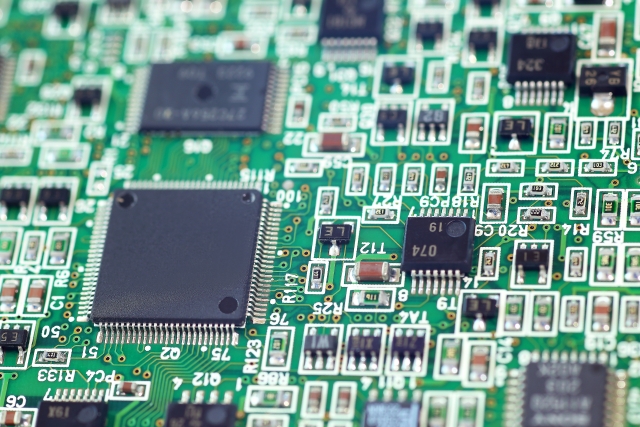

PCやスマートフォンの基板に搭載されている黒いチップ。

これは半導体そのものではなく、「半導体パッケージ」と呼ばれるものです。

今回は、半導体パッケージング技術の概要と、半導体パッケージの種類・特徴・用途などを解説します。

1.半導体パッケージとは

半導体(以下、ICチップ)は、シリコンウェハにイオン注入やパターン成形をした後、一つひとつのチップに切り出して作ります。しかし、この状態ではICチップに必要な機能は不足しています。それを補うのが半導体パッケージの役割です。

半導体をリードフレームや基板に搭載し、必要な配線をして樹脂でモールド(封止)してはじめて、最終製品に搭載できる「半導体パッケージ」になるのです。

![]()

【図1 半導体パッケージの断面図(QFP = Quad Flat Package)】

[※関連コラム:【半導体製造プロセス入門】後工程装置の種類と概要 はこちら]

半導体パッケージの役割

半導体パッケージには、次のような役割があります。

① 電気的接続

ICチップは半導体パッケージを介してプリント基板と接続されます。

その際、半導体パッケージは電気的な接続の役割を果たします。

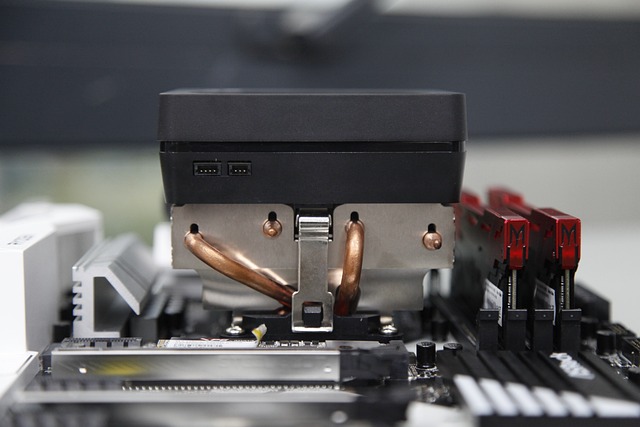

② 物理的な保護・放熱

ICチップは衝撃に弱く、水にも弱く、静電気で簡単に回路が破壊されます。

また、ICチップは動作時に熱を放出します。熱はICチップの動作に悪影響を及ぼすばかりか、高性能なICチップの場合は自身の熱で溶ける場合もあります。

半導体パッケージには物理的な保護・放熱の役割もあります。

③ 複数チップのワンパッケージ化

スマートフォンなど限られたスペースで実装する場合には、ICチップを一つずつパッケージ化していたのでは、スペース効率が悪くなります。そこで複数のICチップを実装できる半導体パッケージがあるのです。

複数のICチップをワンパッケージ化するのも半導体パッケージの役割です。

2.半導体パッケージの種類と特徴・用途

半導体パッケージはその材料(素材)により大きく次のように分類することができます。

- メタルパッケージ

- セラミックパッケージ

- プラスチックパッケージ

他にも細かい分類はありますが、本記事では割愛します。

(1)メタルパッケージ

メタルパッケージでは、「リードフレーム」という銅合金などを使用した薄い金属板にICチップを載せて、ワイヤーボンディングにて実装します。

リードフレームの製造方法はエッチングとプレスに分かれますが、エッチングは薬液で金属を腐食させて回路形成するため、多品種量生産や小ロット生産に向いています。一方、プレスは金型を使って撃ち抜くため大量生産時にメリットを発揮します。

メタルパッケージには次のような種類があります。

① DIP(Dual Inline Package)

一昔前の半導体パッケージとしてよくイメージされるのが、芋虫のような形をした「DIP」です。長方形のパッケージの両側面(長辺)からL字型に曲げられたピンが出ており、基板に差し込んで実装されます。

近年ではCPUやMPUなどロジック系半導体ではほとんど使われず、電源のスイッチングなどを行うパワー半導体で使われます。

② SIP(Single Inline Package)

DIPのピン配列を一列にして、ピンの形をL字型ではなくストレートにしたのが「SIP」です。

パッケージ側面が基板と向かい合うように実装するため、DIPに比べて基板における専有面積が少ないのが特徴です。しかし背は高くなるため、実装する基板の設置スペースや必要なピン数に応じて選ぶと良いでしょう。

③ QFP(Quad Flat Package)

「QFP」はDIPと同様に半導体パッケージの代表的な形態の一つです。正方形のパッケージの四隅からピンが出ており、基板に挿入して実装します。

QFPはDIPを多ピン化・小ピッチにしたもので大型のQFPの場合ピン数は200以上、ピッチが狭いパッケージの場合0.5mm未満のものも実用化されました。しかし、ピンが薄く細くなるにつれて少しの接触で変形、不適切なはんだ量による短絡・断線が問題になりました。また、ピンがパッケージより外に張り出すため、スペース効率の面で課題があります。

(2)セラミックパッケージ

メタルパッケージと同様に古くから使われているのがセラミックパッケージです。

セラミック粉末とバインダー(結合剤)を主成分とするセラミックグリーンシートに、金属ペーストで配線を印刷して作られます。その上にICチップを載せてパッケージ化しますが、比較的高価なため、産業用や航空・宇宙用として使用されています。

セラミックパッケージの種類として、次のようなものがあります。

① C-PGA(Ceramic-Plastic-Pin Grid Array)

QFPのピン数が200本を超えたあたりから限界を迎え、改良されて誕生したのが「C-PGA」です。

パッケージ下面全体にピンが配置されているため、QFPと同じピン数ならC-PGAの方がピッチに余裕が持てます。しかし、ピンがある以上表面実装はできません。

② C-BGA(Ceramic-Ball Grid Array)

C-PGAのピンをはんだボールに変えたのが「C-BGA」です。

プリント基板にICチップを置いて、リフロー炉ではんだを溶かすだけで表面実装できます。C-BGAの場合、ICチップ側にはんだボール、プリント基板側にはんだ付けパットが付いていますが、はんだの表面張力により自動的に位置が決まるという特徴があります(セルフアライニング)。

③ C-LGA(Ceramic-Land Grid Array)

C-PGAのはんだボールを「ランド」と呼ばれる端子に変えたのが、「C-LGA」です。

ランドはボールより小さいため、実装時にC-PGAより背を低くできるというメリットがあります。

④ FC(Flip Chip Package)

これまでICチップとリードフレームや基板の接続にはワイヤーボンディングを利用してきました(金線による接続)。しかし、省スペース化や通信の高速化のため考えられた接続方法が「FC」です。

金属バンプを上面につけたICチップを、回路面が下(金属バンプが下)を向くようにプリント基板に実装します。ワイヤーを使用しないため省スペース化に貢献することはもちろん、通信経路が短くなったことにより通信速度の向上にも貢献します。

![]()

【図2 FC(Flip Chip Package)の断面図】

⑤ MCP(Multi Chip Package)

「一つのパッケージに一つのICチップではスペース効率が悪い。」そのような課題から生まれたのが「MCP」です。

平面上に複数のICチップを並べる平置き型(side by side)と、垂直に積み重ねるスタック型(stacked)があります。セラミックパッケージでは稀ですが、平置き型があります。

(3)プラスチックパッケージ

高価なセラミックに代わり登場したのがプラスチックパッケージです。セラミックパッケージのグリーンシートに相当するのがプリント基板です。

実装面は片面から両面、そして多層化へと進化しながらも、民生利用もできるコストを実現しています。

① P-PGA、P-BGA、P-LGA

セラミックパッケージのC-PGA、C-BGA、C-LGAはそのままプラスチックパッケージにも引き継がれて、それぞれ「P-PGA」(Plastic-Pin Grid Array)、「P-BGA」(Plastic-Ball Grid Array)、「P-LGA」(Plastic-Land Grid Array)と呼ばれています。

② FC(Flip Chip Package)

セラミックパッケージのFCは、そのままプラスチックパッケージにも引き継がれています。

③ MCP(Multi Chip Package)

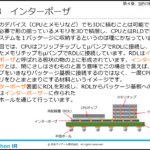

「MCP」は主にプラスチックパッケージが一般的です。スペース効率を考えるとスタック型の方が有効で現状のMCPは、そのほとんどが図3に示したようなスタック型です。

プリント基板の上にICチップを実装し、その上に複数枚のICチップを重ねていきます。各ICチップとプリント基板の接続はワイヤーボンディングの場合と、はんだボール(BGA)の場合があります。

スマートフォンの基盤など、スペースが非常に限られている場合に有効なパッケージです。

![]()

【図2 MCP(Multi Chip Package)の断面図】

3.半導体パッケージの重要性と今後の展望

今後もICチップの性能は向上することでしょう。それに合わせて、半導体パッケージの性能アップやサイズダウンの要求も高くなることが予想されます。

半導体と聞くとICチップの進化にばかり注目が集まりますが、ICチップの動作を支える半導体パッケージング技術の進化にも、ぜひ注目してみてください。

(アイアール技術者教育研究所 K・H)

《引用文献、参考文献》

- 1) 沼倉研歴・E.Jan Vardaman,よくわかる半導体パッケージのできるまで,日刊工業新聞社,2005

- 2) 髙木清・大久保利一・山内仁・長谷川清久,トコトンやさしい半導体パッケージ実装と高密度実装の本,日刊工業新聞社,2020