3分でわかる ALD(原子層堆積法)とは?原理,特徴,CVDとの比較など要点解説

![]()

目次

1.ALDとは?

ALD(原子層堆積, Atomic Layer Deposition)は、気相の自己制御式な表面化学反応を利用した真空薄膜形成技術であり、CVD(化学気相堆積, chemical vapor deposition)の一種とされます。

1974年にFinlandのTuomo Suntola氏によって開発された技術であり、半導体デバイスの微細化のための重要技術として一躍注目を集めるようになりました。

[前提知識]CVD(化学気相堆積)のメカニズム

ALDの説明の前に、まずCVDをみてみましょう。

CVDは気相化学反応によって、基板上に膜を形成させる方法です。

反応条件により、熱CVD、光CVD、プラズマCVD、ALDなどがあります。

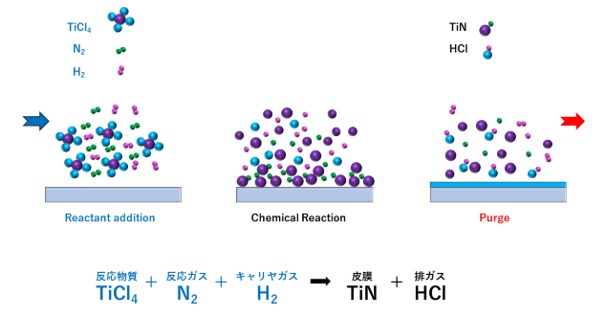

TiN膜の熱CVDを例に、CVDのメカニズムを簡単に説明します。

まず、室温の大気圧状態で液体状態のTiCl4を加熱して気化し、精製したN2反応ガスとH2キャリヤガスとともに処理槽内に送り込まれます。

そして、高温(1000℃ぐらい)下で気相反応が進行して、TiN膜が生成されます。

HClとして余る反応気体は、排ガスとして排出されます(図1)。

[※関連記事:成膜技術”CVD”の基本がわかる!原理・仕組み・種類などを初心者向けに解説 ]

【図1 熱CVDのメカニズムイメージ】

2.ALDの特徴(メリット/デメリット)

ALDは自己制御(self-limiting)式の表面反応に基づき、一層ずつ原子を堆積することができます。

1回のALDサイクルで1つの「原子層」を堆積させ、サイクル回数をコントロールすることによって、均一な膜をナノメートルレベルで高度に制御することができます。また、低温成膜などの産業分野で扱いやすいなどの特徴も有しています。

ALDのメリット・デメリットについて、CVDとの比較も交えながら整理してみましょう。

(1)ALDのメリット(優位性)

① 原子レベルの制御ができる極薄の成膜

ガスが分解してできた化合物がそのまま堆積していくCVDとは異なり、ALDは自己制御して成膜します。

膜の厚さを原子単位以内に制御することが可能で、他の薄膜形成技術と比べて、さまざまな用途に最適な薄膜厚さを正確に制御できます。

② 低温化

成膜時の温度はCVDより一般的に低温化することが可能であり、熱によるデバイスの性能低下を回避できます。特にプラズマ援用の場合、100度以内の反応温度が実現できます。

③ 複雑表面への優れた成膜性

ALDでは飽和化学吸着を利用するため、複雑な表面(例えば凹凸のある表面)に対しても均一な膜を形成することができます。

④ ピンホールフリー

ALDは非常に緻密で、ピンホールフリーの膜形成が可能です。

(2)ALDのデメリット(欠点・課題)

ALDは優れた技術ではありますが、以下のようなデメリット・技術課題があります。

ただし多くの研究者が注目していますので、解決は時間の問題かもしれません。

- ① プリカーサーの種類が限られる: 熱分解しない且つ高い反応性のある分子が限られています。

- ② 成膜速度が遅い: プリカーサーの隔離が必要で、パージのステップが時間と手間がかかります。

- ③ 高真空が必要で大型装置に不向き: 処理面積も小さくなるため、大量生産にはあまり向いていません。

[※関連記事:プリカーサーとは?ALD・ALEプロセスを支える供給ユニット設計のポイント ]

【表1 ALDとCVDの技術比較】

| プリカーサー | 膜の均一性 | 成膜速度 | 厚さの制御 | |

| ALD | プリカーサーごとに反応、隔離が必要 熱分解しない 高い反応性 過剰投与が可 |

自己制御 | 遅い nm/min |

サイクル回数による制御 |

| CVD | 反応温度下で分解 低い反応性 量の厳密制御が必要 |

反応の設計、パラメータによる制御 | 速い μm/min |

プロセス設計による制御 |

3.ALDの原理・メカニズム

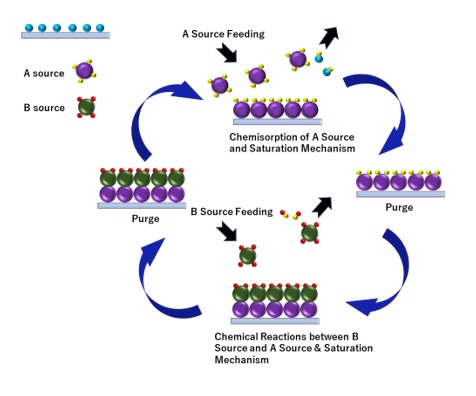

ALDのメカニズムには、主に化学吸着(Alternating Chemisorption)、表面反応(Surface Reaction)と脱着(Desorption)という3つの反応と、以下の4つのステップがあります(図2)。

- ① プリカーサーA(成膜原料、Precursor)を供給すると、表面の反応性部位と化学吸着がおこります。反応部位がすべて埋められると、第一層の膜の成長が止まります(自己制御式、Self-limiting Reaction)。

- ② パージ(排気、purge)不活性ガスを入れて、過剰なプリカーサーAなどの不要なものを排気します。

- ③ プリカーサーBを加えます。Bは基板表面に吸着したAと反応して化学吸着します。 反応基がなくなると反応が停止します。

- ④ パージ、不活性ガスを入れて、過剰なプリカーサーBなどを除去します。

【図2 ALD Process Technology in the Semiconductor Industry】

4.ALDの用途

ALDは主に以下のような技術領域で活用されています。

- 半導体デバイスで使用する二酸化シリコン、窒化チタン、タングステンなどの材料の成膜

- ディスプレー用の酸化インジウムスズ (ITO)や酸化亜鉛 (ZnO)などの材料の成膜

- エネルギー貯蔵デバイスで使用するリチウムイオンや酸化バナジウムなどの材料の成膜

ALD技術は半導体技術の進化に大きな役割を果たしました。

デバイスの微細化については限界が近いとされる中、他の技術領域への応用が期待されます。

(日本アイアール株式会社 特許調査部 H・L)

《引用文献、参考文献》

- 1)吉田 武史, プラズマALDによる低温成膜技術, 「特集:ドライコーティング技術の最新動向」, Vol.68, No12, 2017.

https://www.jstage.jst.go.jp/article/sfj/68/12/68_679/_pdf - 2)広瀬 文彦, 室温原子層堆積法とその応用, 応用物理, Vol.86, No.9, 2017, 796-800.

https://www.jstage.jst.go.jp/article/oubutsu/86/9/86_796/_pdf