【フィルム製造のツボ】トラブル対応での各部門の役割分担|ロット生産でのトラブル対策

フィルム製造において発生する様々なトラブルを円滑に解決するためには、個人の経験や能力に頼るのではなくチームワークが重要です。

今回は、フィルム製造に関わる人々が各々の立場で、どのように振舞うと有効かを解説します(文献1)。

目次

1.トラブル対応における各部門の役割

トラブル自体を回避する意識活動として、また製造の質を高めるためにも、各部門の役割をしっかりと認識することが重要です。

(1)製造部門

製造は、同じ条件を繰り返し継続するのが大前提。誰が作業しても、異なるロットの原材料でも、季節が変わっても、結果が同じになるのが理想的な標準です。

(2)品質管理部門

品質管理部門(品質管理担当者)は良否を判定する際に、正しくジャッジすることが重要です。

例えば、表面検査装置で自動的にデータを収集できれば良いのですが、目視検査で限度見本がない場合は検査者の記憶に頼る評価になります。そのため定期検証や複数の検査者の目合わせが必要になります。

(3)設備保全部門

機械は劣化するので同じ状態を保つメンテナンスが必要です。(ベアリングやフィルターの交換、掃除など)

頻度を決め整備の前後にデータ取りをしておくとトラブル解析に役立ちます。

(4)生産技術部門

生産技術部門は、製造レベルを向上させる要です。製造の標準条件を提示するのも生産技術サイドの役割です。同じ条件を繰り返す事ができる標準書や作業書を確立しましょう。対策は実績に戻しただけで終わらせず、再発防止策や安定な条件確立を目指しましょう。

2.標準化

毎日・毎ロットで同じ品質を生産できる製造条件と作業内容を標準化することで、生産工程も安定しトラブル削減につながります。

(1)標準の作成

生産技術部門は「標準を作成」、製造部門は「標準に則り製造」、品質管理部門は「標準の品質で製造できているか評価」をします。

生産技術部門が製造作業に加わったり、品質管理部門の判定に圧力をかけたりすると正しい判断ができず、品質トラブルのもとになります。

(2)標準の改定

4M1Eを変更した場合、標準書もアップデートしましょう。製造安定化を維持するためにも不可欠です。

3.各部門の協調と連携

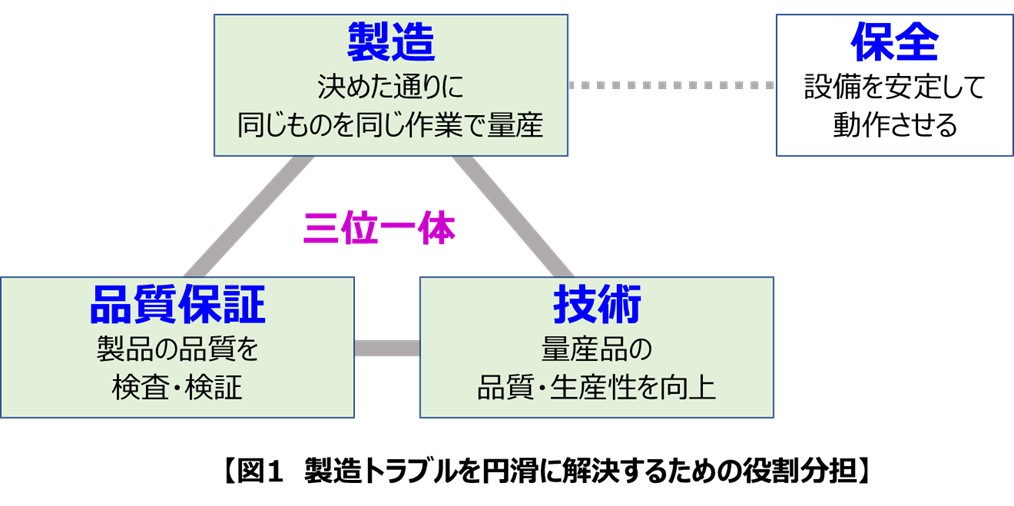

各部門が役割を認識しコラボする連携プレーが重要です。連携は信頼関係あってこそなので、立場の違いを認めつつ連携すると良いプレーができます。各部門の機能を予め確認し、互いの守備範囲を規定して共有することで、補い合う関係が生まれます (図1)。

4.ロット生産の分類によるトラブル対策の状況

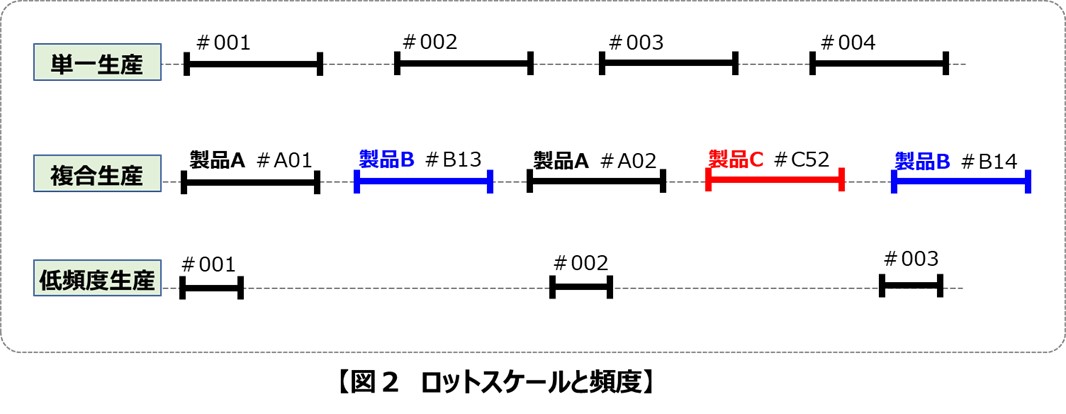

製造機の生産能力、需給のバランスなどにより、生産ロットの型が異なります(図2)。

(1)単一生産

定期洗浄や原材料の切替を除き、連続して生産を続けるため、トラブルはその場で解決することが切望されます。ただし、決着できないトラブルに対しては暫定策で時間を稼ぐ必要も出てきます。

(2)複合生産

トラブルを次に生産する製品に波及させないよう配慮したうえで、次の製品を製造している時間を活用して原因究明や恒久策を講じます。

(3)低頻度生産

たまにしか生産しないのでトラブルを発生させてしまうと供給が逼迫してしまいます。また前回のロットから数か月~1年も経過していると、その間の要因が多く対策がしにくくなります。

5.ロット生産のインタバルにおける対策

ロット生産を開始してからも、そのインタバルでトラブル対策が必要となってきます。

各々の対策は、別コラム「ロールtoロール製造での不具合事例とトラブルシューティングのポイント」で紹介している「KT法」とリンクさせるとより効果的です(文献2~4)。

(1)ロット後フォロー

トラブルの発生状況を整理して、次ロットまでに目指すレベル(原因究明・程度・改善技術導入)を設定し、担当者を決めます。

KT法ではSA(Situation Appraisal)に対応します。問題が山積し、入り組んでいる時こそ途方にくれぬよう、懸案事項を整理して優先順位をつけた次ロットへの道標を策定しましょう。

(2)ロット前ミーティング

次ロット生産開始の約1か月前に実施するのが理想です。営業や需給担当が提示した概ねの生産数に対応させて、次ロットの構成を方針化します。前回生産したロットのトラブルに関して、解析と対策の進捗も共有しておくことで、次ロット生産直前にあたふたしないで済むでしょう。

KT法ではDA(Decision Analysis)に対応します。“Must”項目を全て満たす案を選択、“Want”案件は「関心事」としてペンディング、に分類して各課題の位置づけと優先順位を明確化します。

(3)PPAミーティング

次ロット生産開始の1週間程前に次ロット生産の方針を決めるために開催します。さらに問題が発生してしまった時のアクションを前もって決めておきます。

KT法ではPPA(Potential Problem Analysis)に対応します。何が起こり得るかを分析し、予め対処方針を決めることでリスク回避します。

6.トラブルシューティングを諦めない

以上、今回はフィルム製造におけるトラブル回避や対応での役割分担とロット生産時の対策を解説しました。

事実に真摯に向き合い合理的に行動すれば、必ずトラブルの原因が見つかり対策をすることができます。これには「全ての情報が正しい」という前提の下で成立しているので、「できるだけ直接的な情報を集めること」が重要です。そして諦めないこと。

心が折れそうになったら仲間と励まし合い、しつこく解決を目指しましょう。

(※この記事は AndanTEC代表 浜本伸夫 講師からのご寄稿です。)

≪引用文献、参考文献≫

- 1)浜本伸夫、「理論と現場の融合で RTR プロセスの改善を目指す(第6回 塗工欠陥対策その3:トラブルシューティング概論」コンバーテック2022.9月号、pp38-43(2022.9)

- 2)C.H.ケプナー、B.B.トリゴー、「新・管理者の判断力―ラショナル・マネジャー(産能大出版部)」(1985)

- 3)Quinn Spitzer、Ron Evans「問題解決と意思決定~ケプナー・トリゴーの思考技術(1998)」ダイヤモンド社)

- 4)浜本伸夫、「帰ってきた!コンバーティング放浪記 第4回 DX時代の問題解決法(KT法と見える化)」、コンバーテック2023.7月号、pp34-39(2023.7)

- 第1回: 実験室からRoll To Rollへ|塗れる条件と塗工・乾燥のポイント

- 第2回: 薄く塗るか?厚く塗るか?適正なダイ構造と条件

- 第3回: スケールアップの注意点を解説|狭幅パイロットから広幅の量産へ

- 第4回: 同時重層のポイントを解説|粘度と流量のバランスは?

- 第5回: バックアップしない塗工方式 TWOSD (Tensioned Web Over Slot Die)