【フィルム製造のツボ】ロールtoロール製造での不具合事例とトラブルシューティングのポイント

Roll To Rollの製造や開発に携わると「原因不明の問題解決しなければならない局面」に遭遇します。

本記事では、フィルム製造における「突発トラブルへの向き合い方」について紹介します。

1.ロールtoロール製造でよくあるトラブル事例

では具体例を示しましょう。「解ってしまえばしょうもない」のも特徴です。

(1)巻き解し検査方法における例

巻取り品質の欠陥が突然悪化したが工程条件は何も変えていない。実は元々ジャンボロールからサンプルを切り出して評価室で検査していたが、サンプリング作業を簡略化するために貯蔵ラックからジャンボロールを払い出し、巻替え室で評価し始めたので、元と変わらぬ品質レベルを「悪化」と誤判断していた・・・、というような事例があります。

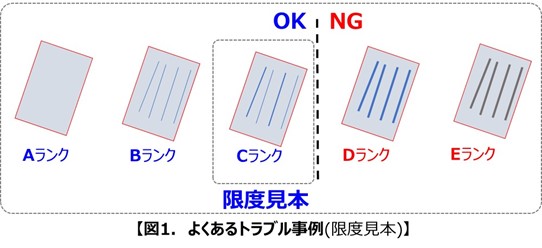

(2)限度見本が無い場合

微弱な欠陥が、あるタイミングで悪化しNG率が急増。限度見本が存在せず、現場の目視判断に頼ってきたが、そもそも許容ギリギリのレベルで製造していたので、評価者の一人が問題視したところ、他の担当者も同調したのが原因だった、つまり製品の悪化ではなく評価者の判断の変化というオチ(図1)もあります。

2.トラブルへのアプローチ(直観か堅実化か)

ここで皆さんに質問です。トラブルに遭遇した時、あなたは(A)と(B)どちらのタイプですか?

(A) その場でパッと「こうしましょう」と言い切る直観タイプ

(B) 細かく現状整理する堅実派

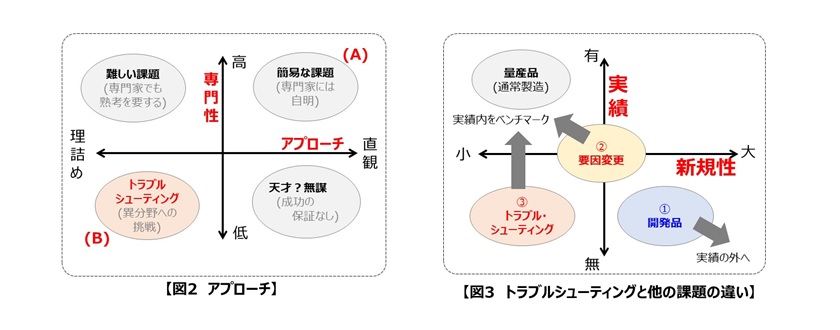

実は、どちらかが正解ではなく「局面によって適切なアプローチは違う」ということなのです。どちらも「アリ」ですが、どちらにするかは担当者のスキル次第です。

図2 に示したように、専門家は「簡易な課題」を直観で解決できます。しかし専門家が直観アクションを数回し続けても改善しない場合、「難しい課題」か、原因が専門外の「トラブルシューティング」案件と見なせます。ここの見極めとギアチェンジは経験を要する難しい仕事なので、慣れない担当者がフリーズしていたらトラブル対策に長けたリーダーがフォローするのが良いでしょう。

このトラブルシューティングは開発とは真逆のアプローチになるので、研究部門を長く経験した人が、製造現場のトラブルシューティングに苦慮することがあります(図3)。トラブルシューティングであれば、「現在地が何処か」から探す羽目になります。「現在地が判らない=迷子」なので、先ず「実績ある状態(知っている場所)に戻る」が結果的に近道であったりします。解決すべき原因が想定外だからです。言い換えると、想定内の問題は直ぐに対策されるので、トラブルシューティングの課題にすらなりません。

3.トラブル発生時の対応(事実確認と4M1E)

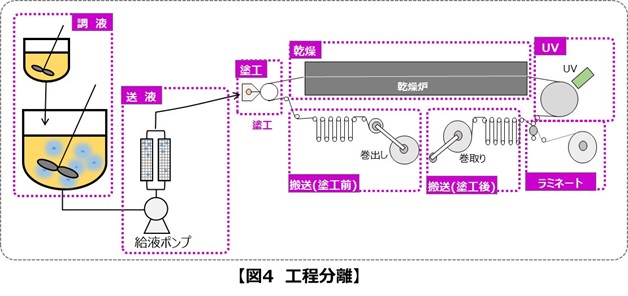

トラブルが発生した時にはじめにすべき事は「事実の確認」です。これを怠ると勘違いから全然違う方向に向かい迷子になってしまうことがあります。事実がわかったら次に「何処で発生しているか」を絞り込みます (図4)。

トラブルが発生したロットの要因を探り出す際には、以下の4M1Eの観点で抽出するとよいでしょう。

(1)Machine: 製造機、工程

(2)Method: 製造方法、作業方法、調液方法、塗工方法、フィルム準備

(3)Material: 原材料、フィルム

(4)Man: 作業者、管理者、担当者、開発者

(5)Environment: 季節、温度、湿度、空調、クリーン度、作業室

4.KT法による問題分析・問題解決のやり方

トラブルがなかなか解決しない時は、見落としがあります。

合理的にトラブルを解決(課題解決)する方法の一つとして「KT法」を紹介します。

「KT法」とは、1950年代に米国のシンクタンクに所属していたケプナー博士とトリゴー博士が数多くの問題解決・意思決定プロセスの事例を分析して導出した思考法です(文献3~5)。「アポロ計画の当初、トラブルが多発して課題が滞り、問題や失敗の本質を分析し、失敗を回避する合理的手法を開発しようとした事」に端を発しています。両博士のイニシャルから「KT法」と命名され、Kepner-Tregoe社が普及しています。日本でも名だたる化学会社や自動車会社が導入しています(文献1)。

(1)問題解決と意思決定(Problem Solving and Decision Making: KT-PSDM)

KT法では、問題に直面した時、根本原因を素早く見つけ、方針を意思決定し、リスクを管理しながら筋道を立て計画的に遂行する手法を、「KT-PSDM」として体系づけています(表1)。

【表1 KT-PSDMの分析手法】

| 手法 | 概要 |

| SA(Situation Appraisal) | 課題抽出のための状況把握 |

| PA(Problem Analysis) | 原因究明のための問題分析 |

| DA(Decision Analysis) | 最適案選択のための決定分析 |

| PPA(Potential Problem Analysis) | リスク対策のための潜在的問題分析 |

| POA(Potential Opportunity Analysis) | チャンス対策のための潜在的好機分析 |

① SA(Situation Appraisal)

問題が山積し入り組んでいる時、途方にくれぬよう、各々の懸案を評価し優先順位をつけて、次のステップ(PAやDA、PPA、POA)へ展開する道標にします(表2)。

【表2 SAの概要】

| SA手順 | 詳細 |

| (1)関心事の特定 | 気になることをリスト化して、課題を設定する |

| (2)優先順位の設定 | 課題を、現在の影響度、将来の影響度、緊急度で優先順位を付ける |

| (3)次ステップの計画 | 各々の課題の対応方針を決める |

| (4)参画者の決定 | いつまでに誰が何をするか決める |

② PA(Problem Analysis)

問題の真の原因を突きとめます。

③ DA(Decision Analysis)

意思決定したい複数の案件の何れを選択し実行すべきかを分析します(表3)。

“Must”を全て満たし、且つ “Want”をもっとも満たす案を選択します。

【表3 DAの概要】

| DA手順 | 詳細 |

| (1)決定目標の明確化 | 決定目的、決定事項、目標を設定する |

| (2)候補案の評価 | 選択肢を多数列挙し、目標に従って選択肢を評価する |

| (3)リスク評価 | 抽出した案を実行した際に発生し得るリスクを評価 |

| (4)最終決定 | 得られる成果とリスクのバランスを鑑みて意思決定する |

④ PPA(Potential Problem Analysis)

リスクに対峙する際、何が起こり得るかを分析し、予め対処方針を決めることで新たなリスク回避およびダメージを軽減します(表4)。

【表4 PPAの概要】

| PPA手順 | 詳細 |

| (1)潜在的問題の特定 | 起こり得る問題を網羅的にリスト化 |

| (2)発生原因の想定 | 問題の原因になり得る要因をリスト化 |

| (3)予防対策の実施 | 原因になり得る要因に対し予めできる事を実施 |

| (4)発生時対策の計画 | 問題発生時のアクションを事前に決めておく |

⑤ POA(Potential Opportunity Analysis)

機会が訪れた時のアクションを計画し、発動する条件を予め決めます(表5)。

【表5 POAの概要】

| POA手順 | 詳細 |

| (1)潜在的好機の特定 | 起こり得る機会を網羅的にリスト化 |

| (2)発生原因の想定 | 機会を引き起こし得る要因をリスト化 |

| (3)発生促進策の実施 | 機会を引き起こす要因に対し予めできる事を実施 |

| (4)好機拡大策の計画 | 機会が到来した際のアクションを事前に決めておく |

(2)根本原因究明 RCA(Root Cause Analysis)

問題の根本原因を体系的に見つけ根本解決する手法が“KT-ATS:KT-Analytic Trouble Shooting”です。特にKT-ATS前半の根本原因究明(RCA)の手段が際立っていますので紹介します。

《 差異を抽出する“IS”と“IS NOT” 》

RCAでは可能性の高い原因を想定するために、図5のように事実を整理します(文献2)。

【図5 RCAの分析例】

特徴は“IS(起きた事実)“と“IS NOT(起こっても不思議ではないのに起こっていない事実)“による仕分けの後で、「IS」と「IS NOT」を隔てる「区別点」と区別点に関する「変化」を抽出することです。

次にこれら「区別点」と「変化」から「起こり得る原因」を推論します。

その後、想定原因がIS/IS NOTと整合するかを検証し、最終的に真の原因かどうかの裏付けを行います。

区別点は「IS」と「IS NOT」を比較したときの「IS固有の特徴」であり、原因想定の手掛かりにします。IS単体から区別点を挙げるのは困難で、IS NOTがあるからこそIS固有の特徴が見えやすくなります。すなわち、原因究明に際しIS NOTを知ることは非常に重要、と理解いただけると思います。有意な区別点に辿り着くためには表が巨大になってしまうこともありますが、常に表にする必要はなく、軽い問題にRCAを適応する必要もありません。しかし根本原因を見い出しあぐねるならば、RCAを活用することで原因へ到達できます 。

(※この記事は AndanTEC代表 浜本伸夫 講師からのご寄稿です。)

≪引用文献、参考文献≫

- 1)浜本伸夫、「理論と現場の融合で RTR プロセスの改善を目指す(第6回 塗工欠陥対策その3:トラブルシューティング概論」コンバーテック2022.9月号、pp38-43(2022.9)

- 2)浜本伸夫、「帰ってきた!コンバーティング放浪記 第4回 DX時代の問題解決法(KT法と見える化)」、コンバーテック2023.7月号、pp34-39(2023.7)

- 3)C.H.ケプナー、B.B.トリゴー、「新・管理者の判断力―ラショナル・マネジャー(産能大出版部)」(1985)

- 4)ケプナートリゴー社 ホームページ 「トラブル問題解決(KT-ATS)」

https://kepner-tregoe.com/jpn/consulting/manufacturing-operations/ - 5)Quinn Spitzer、Ron Evans「問題解決と意思決定~ケプナー・トリゴーの思考技術(1998)」ダイヤモンド社)

- 第1回: 実験室からRoll To Rollへ|塗れる条件と塗工・乾燥のポイント

- 第2回: 薄く塗るか?厚く塗るか?適正なダイ構造と条件

- 第3回: スケールアップの注意点を解説|狭幅パイロットから広幅の量産へ

- 第4回: 同時重層のポイントを解説|粘度と流量のバランスは?

- 第5回: バックアップしない塗工方式 TWOSD (Tensioned Web Over Slot Die)