《真空技術の基礎》真空環境の5つの特徴がもたらす優位性と注意点

半導体製造の前工程などで基本技術となっている「真空」に関わる技術のTIPSを紹介します。

今回は、一般大気環境と真空環境下におけるふるまいの違いを取り上げます。

目次

1.真空環境の特徴とは?

真空環境には大まかに分類すると、下の5つの特徴があげられます。

この特徴は、他の基本技術(basic technology)には現れない独特なものです。

- 大気圧との圧力差

- 長い平均自由行程

- 放電しやすさ

- 高摩擦

- 熱伝導しにくさ

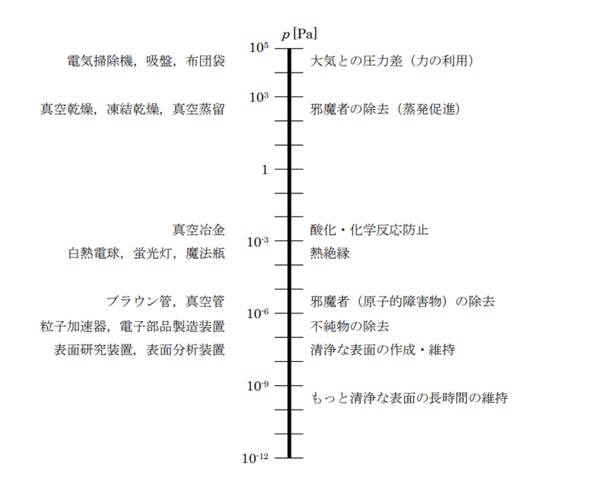

図1は真空の圧力の程度による機能(右)と真空を利用するプロセス・装置(左)の対応図です。

こちらを参照しながら各特徴を理解していきましょう。

【図1 真空の圧力の程度による機能と真空を利用するプロセス・装置の対応図 ※引用1)】

それぞれの特徴ごとに、真空利用のメリット・優位点(Advantage)とその活用について解説するとともに、真空利用にあたってのデメリット・注意点(Warning)もご説明します。

2.大気と真空の間では圧力差が生じる

真空容器を大気圧から徐々に真空状態にすると、容器外部の大気との圧力差(差圧)が顕在化します。

(1)圧力差によるメリットとその活用

この差圧を利用した技術が産業ロボットの真空吸着搬送、樹脂の真空成型などに応用されています。

大気圧と真空容器の圧力差は1気圧しかありませんが、とはいえ1気圧は真空容器の壁にはおおむね1cm2当たり1kgの重量が加わることになります。

(2)圧力差によるデメリット・注意点

真空容器は大気から1kg/cm2の圧力を受けて気密性(vacuum-tight)を保持していますが、大きな圧力で気密を保つ反面、部材シール部の加工不良や目に見えないピンホールや欠陥、腐食、微塵などで真空漏れ(リーク)が発生することがあるので注意が必要です。

3.真空では分子の密度が希薄なので、分子が動きやすい

圧力を下げて真空の度合いを強めていくと気体分子は希薄になります。

そして、真空容器内を飛行運動する気体分子が他の気体分子と衝突し、次にまた気体分子と衝突するまでの飛行距離(平均自由行程)はどんどん長くなります。

(1)分子の密度に関するメリットとその活用

真空容器内壁や材料が吸着したガス、あるいはプロセス材料そのものが大気圧下よりは格段に蒸発しやすくなるため、真空蒸留や真空蒸着など各種真空プロセスや薄膜作製などに応用されています。

[※関連記事:3分でわかる 真空蒸着の基礎知識(原理/装置構成/プロセスの概要など) ]

(2)分子の密度に関するデメリット・注意点

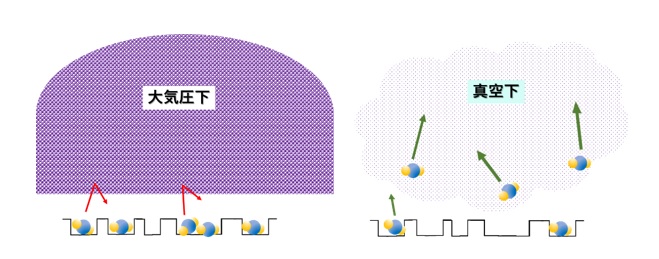

高真空下でも気体分子は真空容器内壁や部材表面への衝突、吸着が繰り返され、頻繁にアウトガスとして再放出を繰り返します。(図2)

内壁、部材の選定はもちろん、表面加工や表面処理、洗浄方法、シール方法にまで、アウトガスを低減するための最適化が重要です。特に、水分子や水素分子の振る舞いに注意が必要です。

【図2 大気圧下と真空下の放出ガスの違い(イメージ図)】

4.真空では放電が起こりやすくなる

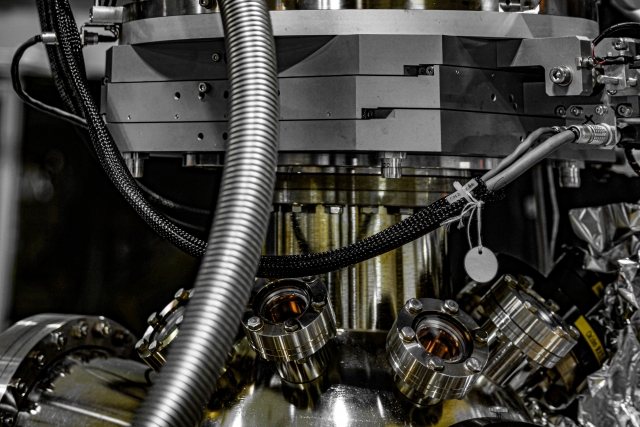

真空中に置かれた電極間に大きな電位差を印加すると、電離が持続するのに好適な圧力、つまり気体分子の密度があり、放電により生成したプラズマの荷電粒子を制御することができます。

(1)放電しやすさによるメリットとその活用

放電により生成したプラズマを用いてスパッタリング等により高品質な薄膜を作ることができます。

放電を用いて気化材料をイオン化、ラジカル化してCVDのような薄膜作製にも利用されています。

(2)放電しやすさによるデメリット・注意点

真空中の放電により発生したプラズマには荷電粒子や活性な中性粒子(ラジカル)、電離放射線など物質にダメージを与えるエネルギー線が多く生成します。

さらに荷電粒子は高電圧により加速される場合もあります。荷電粒子が高速で衝突することによって、熱損傷や変質を受けやすい部材は短期間で交換が必要となるケースもあるので注意が必要です。

また、真空容器内の局所的な汚れや電界が集中するような形状が影響して異常放電が起こり、材料にイオン衝撃や熱ダメージを引き起こすこともあります。

5.真空では摩擦係数が異常に大きくなる

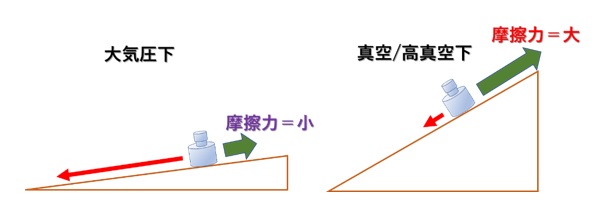

高真空中に置かれた金属はその表面に吸着していた気体分子が脱離したり、プラズマの荷電粒子の衝突などで酸化膜が消失したりして凝着が起こりやすい表面になります。つまり、摩擦係数も大幅に大きくなります(図3)。

同種金属の摩擦係数は大気下では最大0.5~0.6程度ですが、真空下では桁違いに大きくなることが知られています。表面が新生面のような清浄な銅どうしでは100近い摩擦係数になることがあります。

【図3 大気圧下と真空下の摩擦の違い(イメージ図)】

(1)摩擦係数の大きさによるメリットとその活用

真空環境で摩擦が大きくなることによりメリットを受ける設計要素はないとみられますが、この物理現象を深化させた産業利用という点では高真空、超高真空を利用した「常温接合」や「拡散接合」技術が挙げられます。

[※関連記事:拡散接合とは何か?原理・方法・特徴をわかりやすく解説 ]

(2)摩擦係数の大きさによるデメリット・注意点

大気下では難なく摺動するベアリング、リニアガイド等の機械要素は、真空容器内では摩擦係数の増大によってカジリや潤滑不良が発生します。

グラファイトのような固体潤滑剤では、真空中で水分や酸素の離脱で摩擦係数が大きくなることが知られています。高摩擦の状態が連続する場合や、潤滑不良のままではカジリなど機械的な損傷によって真空装置内の発塵(パーティクル)の要因にもなりますので、装置の稼働状態に留意する必要があります。プロセスの品質にも大きく影響します。

6.真空では対流による熱の移動は期待できない

真空は気体分子が希薄に存在する状態ですから、多くの気体分子が関与する対流による熱伝達は期待できません。

気体分子の密度が比較的大きい圧力領域(「粘性流領域」と呼びます)では、圧力が低下しても熱伝導はそれほど低下しませんが、分子密度が非常に小さい高真空の圧力領域(これを「分子流領域」と呼びます)では、気体分子間の衝突が僅少となり熱の移動は輻射が優勢となります。

(1)対流伝熱しにくいことによるメリットとその活用

真空状態を作り気体の対流による熱の移動を防ぐことで断熱技術に利用されています。古くは魔法瓶から最近では断熱ガラス等がその例です。

また、真空の圧力範囲によっては気体分子の熱伝導の大きさは圧力に依存するので、熱伝導の変化を電気的に検出してこの圧力領域の圧力を計測することができます。

(2)対流伝熱しにくいことによるデメリット・注意点

高真空下では気体分子の密度が小さく、対流が起こらないので熱の拡散はしにくくなります。

その反面、輻射による熱の移動(放射)が優勢となりますので、不必要な部分に強い輻射が長時間連続すると熱ダメージを受ける恐れがあり注意が必要です。

以上のように大気圧下と真空下においては環境条件が大きく変わってきます。

材料・要素部品を使用する際には、十分な知識をもって対応することが大切です。

(アイアール技術者教育研究所 M・T)

《引用文献・参考文献》

- 1)学習院大学理学部 「ものつくりガイドブック 2-9真空実験技術」

https://www.sci.gakushuin.ac.jp/guidebook/ - 2)熊谷寛夫・富永五郎,「真空の物理と応用」(裳華房,1977年)

- 3)麻蒔立男,「真空のはなし 第2版」(日刊工業新聞社,1991年)

- 4)株式会社アルバック編,「新版 真空ハンドブック CD-ROM版」(株式会社アルバック.2002年)

- 5)関口敦,「トコトンやさしい真空技術の本」(日刊工業新聞社,2019年)