乾燥風の吹き出し方式と乾燥能力《Roll To Rollフィルム乾燥のツボ②》

Roll To Roll製造の乾燥装置では、様々な乾燥風の吹き出しノズルが使われます。

何故、色んな種類があるのでしょうか?

今回は、乾燥方式と乾燥能力・乾燥効率について解説します。

1.フィルム製造における乾燥方式

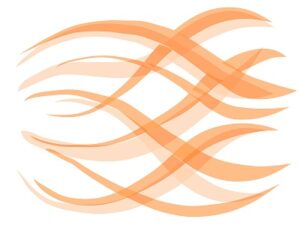

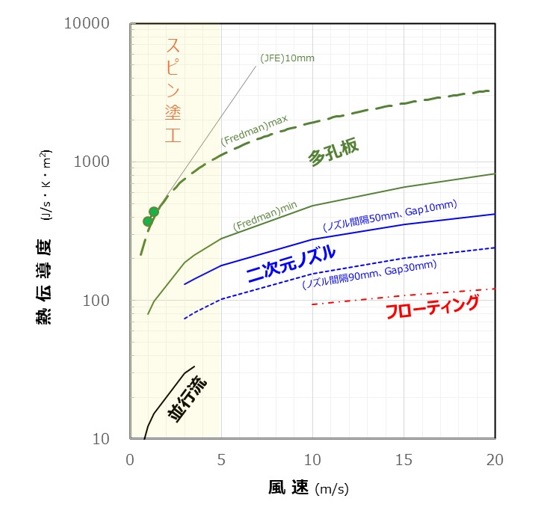

Roll To Rollフィルム製造における乾燥方式の代表例を図1に示しました。

生産性を鑑みると速く乾かしたいですが、塗膜の形成直後に初めから強い熱風を当てると乾燥ムラになったり、皮張りになったりという不具合が生じる懸念もあります。

そのような場合には並行流による「そよ風」で乾かし始めます。膜が少し乾いて、強い熱風を当てて良い状態になったら、二次元ノズルや多孔板による強い熱風で乾かし始めます。両面から熱を与えたい時(両面乾燥)や、乾燥中にロール搬送したくない時はフローティング(浮上系)のノズルを用います。

![フィルム製造の乾燥方式[並行流/二次元ノズル/多孔版/フローディング(両面乾燥)])](https://engineer-education.com/wp/wp-content/uploads/2024/11/roll-to-roll_dry-air-blowing-method_02-01.jpg)

【図1 フィルム製造の乾燥方式(例)】

2.乾燥方式と乾燥能力

ノズル~フィルム距離が近く、高風速ほど速く乾きますが、各々の乾燥方式では乾き方が異なります(図2)。

最も高効率で乾かせるのは多孔板を10mm程度の近接で使用した時ですが、膜が丈夫でなければ強い乾燥ムラになってしまいます。

次によく乾くのは二次元ノズルです。

フローティングは浮上に最適化するので乾燥能力は目減りします。

【図2 乾燥方式と乾燥能力】

3.乾燥効率の支配因子(噴流)

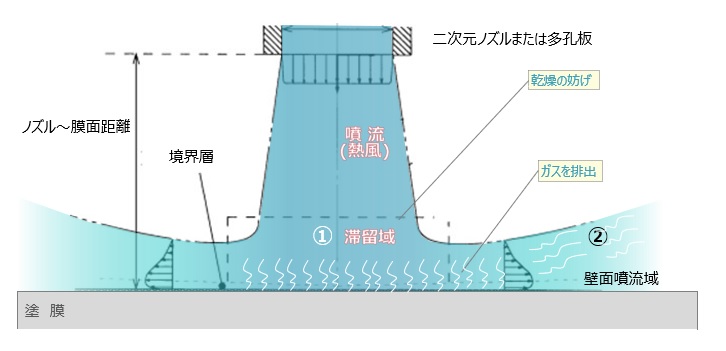

ノズル~フィルム距離、風速や乾燥方式によって乾き方が違う原因は、ノズルから吐出する噴流の減衰程度と壁面噴流の状態が変わるからです。

二次元ノズルや多孔板から吹き出した高温の「噴流」は、膜面に衝突し、膜面の溶媒が揮発します。膜の外側表面では概ね飽和状態になってしまい、高ガス濃度の雰囲気を熱風が壁面噴流になって除去してくれなければ乾燥が進行しません。

つまり「熱を与え、ガスを除去する作用」が、ノズル~フィルム距離、風速や乾燥方式によって異なるので、乾燥の程度が変わるのです(図3)。

【図3 乾燥効率の支配因子 (噴流)】

乾燥ノズルで与える風は、水系の場合10m/s前後の強風です。

お手洗いに併設されている乾燥機の風が噴流なので、手洗い後に直に噴流を体感してみてください。

ノズルの形状を観察するとメーカー毎に違うので、ノズル形状と噴流の関係もイメージできるでしょう。

【図4 手洗い乾燥機は噴流】

以上、今回はフィルム製造における乾燥方式と乾燥能力、乾燥効率が変わる要因である「噴流」について解説しました。

次回は、乾燥速度を決める因子である乾燥中の膜面温度とガス濃度についてご説明します。

(※この記事は AndanTEC代表 浜本伸夫 講師からのご寄稿です。)

≪引用文献、参考文献≫

- 1)浜本伸夫、「理論と現場の融合で RTR プロセスの改善を目指す 第3回 乾燥性と溶媒種」, コンバーテック2022年6月号、pp20-24

- 第1回: 乾燥の3要素と数式化

- 第2回: 乾燥風の吹き出し方式と乾燥能力

- 第3回: 乾燥速度の支配因子:膜面温度とガス濃度をやさしく解説

- 第4回: 定率乾燥と減率乾燥

- 第5回: 溶媒の影響と比エンタルピー線の計算,飽和蒸気圧の見積方法

- 第6回: 分散液の乾燥:皮張りと沈降を考える

- 第1回: 実験室からRoll To Rollへ|塗れる条件と塗工・乾燥のポイント

- 第2回: 薄く塗るか?厚く塗るか?適正なダイ構造と条件

- 第3回: スケールアップの注意点を解説|狭幅パイロットから広幅の量産へ

- 第4回: 同時重層のポイントを解説|粘度と流量のバランスは?

- 第5回: バックアップしない塗工方式 TWOSD (Tensioned Web Over Slot Die)