初心者もスッキリ分かる!モノづくりの各プロセスにおける品質保証の関わり方

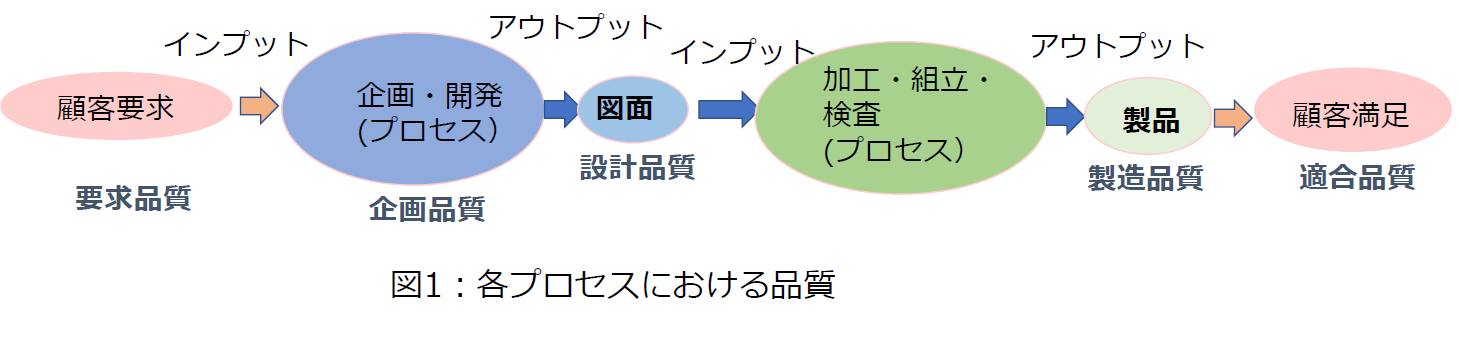

今回のコラムでは、モノづくりの各プロセス(図1)のにおける品質保証の関わり方と、プロセスごとの取り組み・活動の重要ポイントについて考えてみます。

1.モノづくりのプロセス「上流」における品質保証

顧客要求というインプット(要求品質)を、企画・開発というプロセス(企画品質)を経て、設計仕様(製作図面)というアウトプット(設計品質)に変換する、ものづくりの最上流です。

品質保証活動の一環として、上流の市場調査段階まで関わり、顧客が製品やサービスに何を求め、何を要求するかを把握し、どのように対応してモノづくりに反映させるかを検討することが重要です。

プロセス上流における品質保証は主に要求品質との整合性を評価します。

1) 新製品企画開発段階

要求品質と企画品質の照合・評価をします。

また、市場調査・分析により顧客ニーズを的確に把握します。

2) 設計・試作段階

要求品質と設計品質の照合・評価をします。

設計品質の設定・設計審査については、品質保証部門もデザインレビュー(DR)に参加して、顧客要求・顧客満足との整合性の観点から評価を行います。

原価低減策を企画品質あるいは設計品質仕様に盛り込む場合は、

- 「原価低減によって、要求品質が影響を受けることは無いのか」

- 「要求品質を維持して、原価低減を図ることが可能か」

という観点で、評価を行います。

2.モノづくりのプロセス「中流」における品質保証

ここでは、設計仕様(図面)というインプット(設計品質)を受けて、加工・組立・試験検査などのものづくりプロセスを経て製品(製造品質)というアウトプットに変換します。

ここで重要なことは不良品を外へ出さないということです。

製造プロセス各段階で、次のような試験・検査を行います。

- 素材、原材料受け入れ段階(材料成分、機械的性質など)

- 機械加工完了段階(寸法、仕上げ精度など)

- 組立て完了段階(外観、寸法、組立状態など)

- 製品の性能・機能試験

- 出荷前検査(外観、塗装、梱包)

試験検査結果、不良品が発生した場合には、品質管理部門への適切な指示のもとに原因究明、対策立案、改善を遂行します。

製品を適切に試験・検査するためには「観察する力」が重要となります。

先入観にとらわれず、客観的にものを見る力を養う必要がありますが、そのためには「三現主義」(現場・現物・現実)が重要です。

- 製造工程を見る(現場):頻繁に製造現場へ出向き、製造ラインの全体像を把握し、加工手順や、使用している設備・機械・冶具など、それらを採用している理由を確認します。

- 製品を見る(現物)

- 状況を知る(現実):不良品が発生した時、自分で見て得た情報と、製造現場の担当者から聞いた情報の両方に基づいて判断するようにします。

そして何より重要なことは、高い正義感・倫理観を持つことです。

①顧客要求を満足する製品だけを世に送り出す

②不良品を世に送り出さない

この二つの気構えを強く持ってください。

止めることができるのは品質保証部門です。

不良品による納期遅れや売上高減少は目先の利益低減ですが、顧客の信頼は一朝一夕では得られない貴重な財産です。顧客に丁寧に説明することで一時的に利益減少しても、顧客の信頼を維持するようにします。

そして日頃から、社内の小さな規則逸脱を見逃さないようにしましょう。小さな問題が、大きな問題へつながることを肝に銘じましょう。

3.モノづくりのプロセス「下流」における品質保証

品質保証は、製品品質に対する全社代表責任部門です。

市場に送り出された製品に対して顧客満足が得られているのかを確認するとともに、クレームなど問題発生の際には迅速な対応を行うことにより顧客信頼を得られるように努力します。

問題発生に際しては、原因の究明とともに有効な再発防止策を構築することも品質保証部門の責務の一つであるといえます。

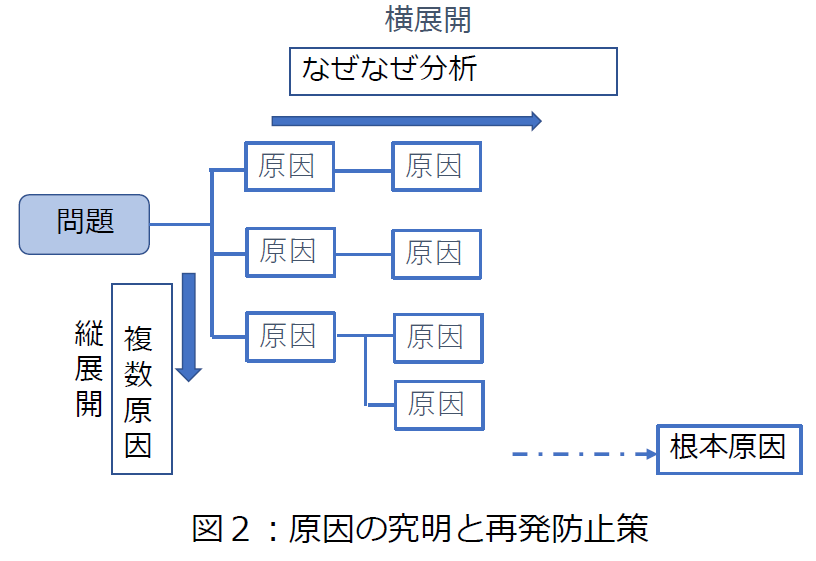

図2に示すように、原因究明は「なぜなぜ分析」等により、根本原因を業務プロセスの全体システムまでさかのぼって考えられる原因を複数挙げて、縦横に展開することが重要です。

再発防止策については、属人的な要素に依存しない防止策になっているか、ヒューマンエラーを防止する対策となっているか、という観点で確認します。

再発防止策を確認するポイントとしては次のようになります。

- その対策であれば、意識しなくても再発を防ぐことが可能か

- 問題が発生しても、事前あるいは事後に自動検知が可能か

- 問題が発生しても、影響を最小化できるか

また、ほかに不備の発生する可能性がないか予測して予防措置を講じる「水平展開」も重要です。

さらにクレーム発生の際には、初動捜査、初期段階対応と状況報告によって顧客の信頼を確保する「スピード感」も必要です。事実把握は重要ですが、根本的対策をとろうとして対応が遅れることは避けましょう。

ということで今回は、ものづくりプロセスの各段階という観点から品質保証のあり方を考えてみました。

(アイアール技術者教育研究所 S・Y)

- 品質保証実務の不具合解析を極める(講師:技術士 小田愼吾 氏)