製造バラツキを制御するには?ばらつき分布の考え方と評価方法、SPC管理のポイント

性能あるいは劣化特性を変えるため、設計規格公差を変える場合があります。

製造条件などの工程変数は、設計規格値を安定して得るために検討・設定されていますので、設計規格公差を変更する場合には、製造バラツキの制御方法を考えなければなりません。

今回のコラムでは、製造バラツキ(ばらつき)についての考え方を説明したいと思います。

目次

1.設計規格公差と製造バラツキの関係

設計図面は、製造および品質管理に対する設計部門からの「要求仕様書」となります。

生産技術/製造部門では、規格値を達成するために、機械設備、工法、工程条件などを最適化しなければなりません。最適化が十分でない場合は、製造リードタイム(製造時間)が長くなったり、仕損費(不良品コスト)が増加します。

一方、設計においても、製造しやすい仕様で、最終目標性能や耐久信頼性を得られるようにしなければなりません。

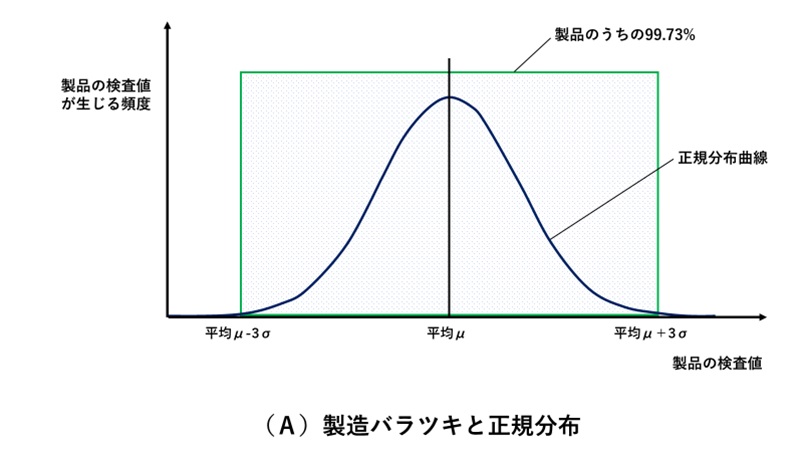

2.製造バラツキと正規分布

一般的には、製造品のバラツキは正規分布になると想定されます。

その意味するところは、管理したい製品全体(母集団)のバラツキの分布が図(A)のようなベル形の曲線となり、この母集団から無作為に抽出したサンプル集団の平均値をμ(ミュー)、標準偏差をσ(シグマ)とすると、製造バラツキの99.73%が(μ-3σ)から(μ+3σ)の範囲となるとするものです。

([無作為に抽出したサンプル集団]=[製造工程において検査される製品の集団])

この場合に、例えば設計規格幅が、(μ-3σ)から(μ+3σ)に設定してあれば、検査による合格品の割合は99.73%となります。

工程能力と工程変数の変動

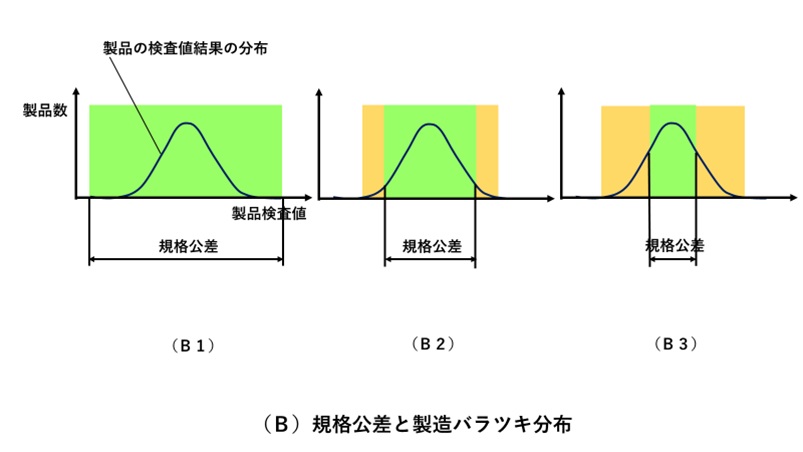

以下図(B1)のような規格公差の設定にできれば、工程変数の不安定な変動で平均値や標準偏差が変わっても、検査NG品の増加を生じることは有りません。

これが「工程変動に対してロバスト(頑健)な設計」です。

規格値に対して工程能力の余裕を評価する指標としては、Cp値やCpk値があります。

(例えばCpkが1.67の工程であれば想定される規格外品の発生割合は0.28ppmとなります)

一方で、最終的な性能あるいは耐久信頼性を得るため、あるいは向上するために、他の設計仕様を変更するよりもコスト的に有利な場合には、図(B3)のように検査による規格外品が比較的多く発生することを前提とした量産を行うことがあります。このような場合には、十分な工程変数変動管理が必要となります。

図(B3)のように規格公差を低減しなければならない場合、どのようなことを考慮しなければならないかを次に説明します。

3.想定バラツキ分布と実際のバラツキ分布

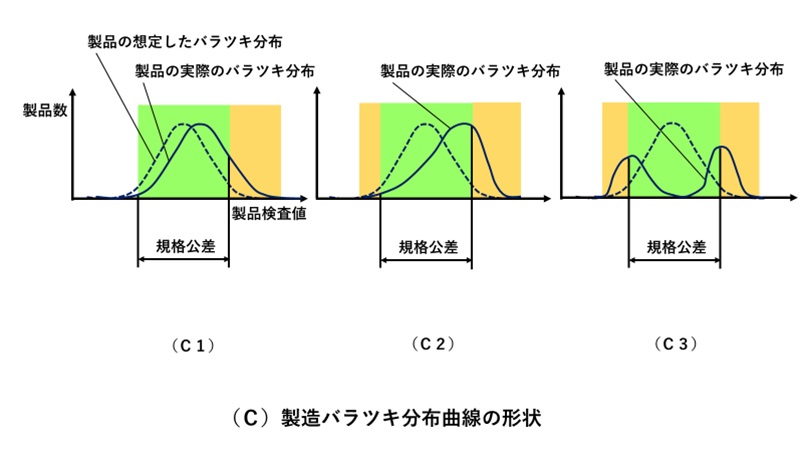

まずは、実勢値(実際の値)の分布を確認しなければなりません。

たとえ開発時に最悪品評価のためにバラツキ分布が検討されてあっても、試作工程と量産工程の差や量産後の工程変動により、図(C1)のように、バラツキの平均値や幅が変化している可能性もあります。

さらに図(C2)や(C3)に示すように、バラツキ分布が、そもそも大前提の正規分布となっていない可能性もあります。

規格変更の前に、バラツキ分布曲線が変化する要因の解析を行い、工程変数の狙い値など設定値の見直しをしなければなりません。

逆にこれらの検討がしっかりしてあれば、分布の状態を制御することが可能となり、仕損費の低減、供給の安定化や計画的なジャストインタイム納入が可能となります。

4.バラツキ分布の評価方法(検査サンプルの選択・設定)

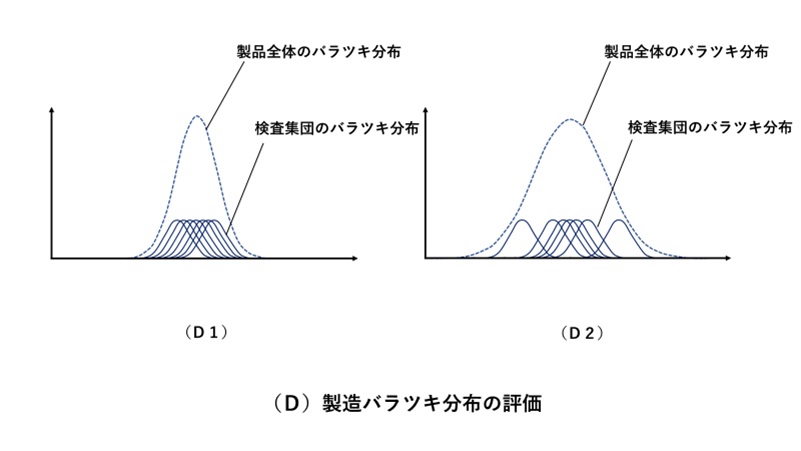

バラツキ分布が、たとえ正規分布であったとしても、分布の評価の際に用いることができるのは、あくまでも抜き取った検査サンプルの集団です。

抜き取りが行われた管理対象「母集団」の全体の分布を正しく理解するためには、検査サンプル集団をどのように選択・設定するのかを工夫しなければなりません。

製造バラツキの要因を充分に解析し、適切な複数の評価サンプル集団を選択する必要があります。

以下図(D)を用いて説明します。

多様なバラツキ要素を考慮せずに均一な検査サンプル集団を評価すると、実際には図(D2)のような 分布であるものを図(D1)のように理解してしまいます。

例えば、前工程または現工程のロット間でバラツキ分布に差があるという可能性だけではなく、それらの前の工程で炉を用いた焼成工程のバッチ処理があり、一回のバッチ処理で大量に製造して多くのロットへの供給を行う場合には、異なるバッチでのバラツキを含むことを考慮に入れた評価計画を立てなければなりません。

さらに、炉の中の位置でバラツキが大きい場合には、同じ位置での複数の評価集団を用いただけでは、位置間バラツキを含まない評価になってしまいます。

5.工程変動による仕損費を低減するためのSPC管理

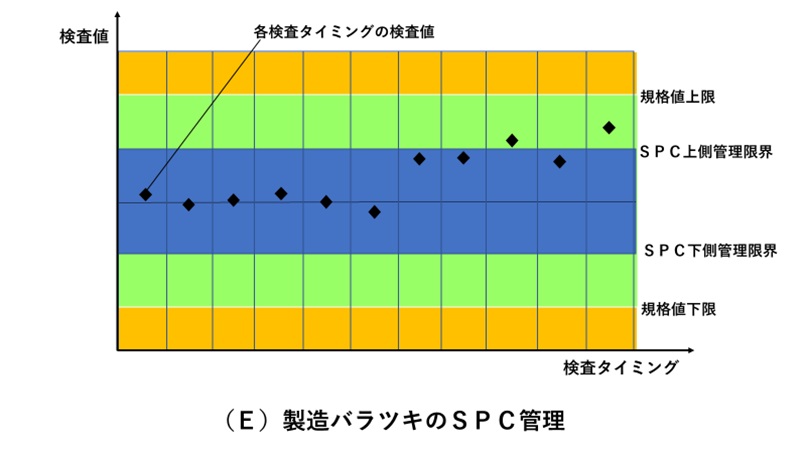

次にSPC(Statistical Process Control, 統計的工程管理)を利用した製造バラツキの制御方法について説明します。

検査の結果、不合格品となった製品を製造するためにかかったコストを「仕損費」と呼びます。

前工程の工程変数が現工程の検査結果に与える影響が分かり、前工程の工程変数を制御して現工程の分布平均値やバラツキを制御できれば、仕損費は低減できます。

SPC管理では、以下図(E)のようなグラフを用います。

規格値の範囲内に、青色ゾーンのようにSPC上側管理限界と下側管理限界を定めた管理限界を設定します。

緑のゾーンを出る規格外品が発生する前に、図(E)のように、管理限界を出たことを検出し、対応するアクションを行います。

前工程からの製品のどの工程パラメータが影響を与えているかを分析し、前工程の制御を行います。

SPC管理では、これに合わせCpkのモニタリングを行います。

Cpkは、中央値の変動とバラツキの変動の両方に反応するため、中央値とバラツキの動きを検出することができます。

設計規格公差の変更において、製造における影響が大きい場合には、設計部門、生産技術/製造分門そして品質管理部門が協力して、活動・対応することが重要です。

(アイアール技術者教育研究所 H・N)

《併せて読みたい関連コラム》