ろう付け欠陥(腐食)の原理と対策は?熱交換器の事例で解説

1.ろう付けの欠陥(腐食)

(1)ろう付け(brazing)と酸化膜

母材よりも低い融点を持った金属の溶加材(ろう材)を溶融状態(液相)にさせて、母材を溶かさない状態(固相)で接合する方法です。

ろう材が毛細管現象で部材間に浸入したり(浸せきの濡れ)、表面を広がる濡れ(拡張の濡れ)を応用した接合技術です。

一方、母材の表面には、ろう材の濡れ性を阻害する酸化皮膜などが存在しています。良好なろう付けを行うためには、フラックスなどで酸化皮膜を除去する必要があります。

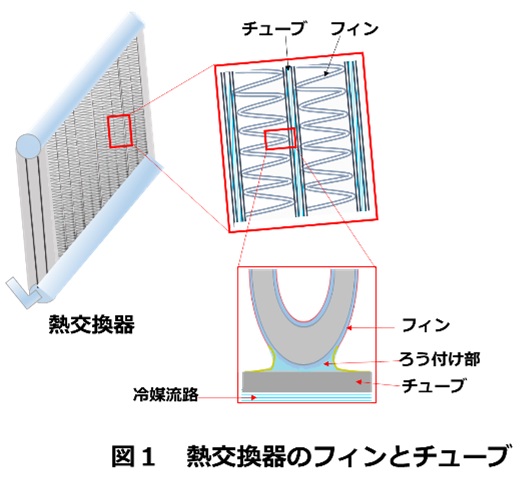

(2)熱交換器のろう付け欠陥(腐食)

今回は、自動車用アルミニウム熱交換機器の“ろう付け欠陥”の事例として腐食について説明します。

アルミニウム製熱交換器の接合に“ろう付け”が使用されているのは以下の理由からです。

- ろう付け炉にて一度加熱させるだけで、複雑な形状であっても、全ての接合が完了

- 接合部位は熱が伝達しやすく、金属結合のため強度が非常に高い

しかし、熱交換器部品は、さまざまな過酷な腐食環境(塩害や結露など)曝され、フィンの腐食は伝熱性能や部品強度の低下を招き、チューブに腐食が冷媒流路まで貫通した場合は冷媒漏れの重大欠陥となります。

したがって、アルミニウムの熱交換器には腐食の欠陥が発生しないよう対策が必要となります。

2.腐食のメカニズムと対策

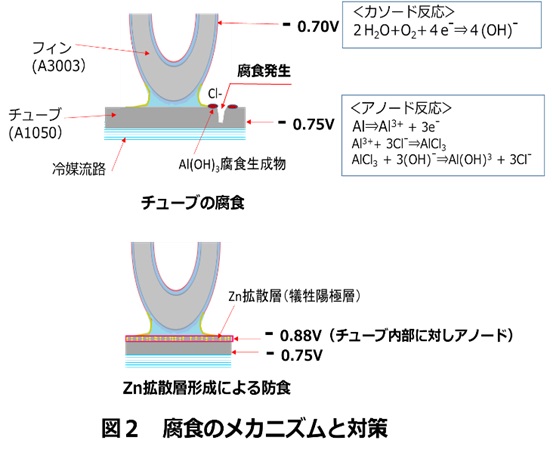

(1)チューブの腐食のメカニズム

アルミニウム製熱交換器のチューブで腐食が進むメカニズムを説明します。(※1)

[条件:真空ろう付け、チューブ材A1050、フィン材A 3003、NaCl1%水での反応]

この場合は、水分が引き金となってチューブとフィン間で電位差が発生し、チューブのアルミニウムがイオン化(Al3+)して溶出すること(アノード反応)により腐食が起こります。

つまり、電気化学的作用による表面劣化の発生です。(下図2参照)

- アノード反応:チューブ材の自然電極電位は -0.75V(電位が低い側)

Al ⇒ Al3+ + 3e–

Al3+ + 3Cl– ⇒ AlCl3

AlCl3 + 3(OH)– ⇒ Al(OH)3 + 3Cl– - カソード反応:フィン材の自然電極電位は -0.70V(電位の高い側)

2H2O + O2 + 4e– ⇒ 4(OH)–

このアノード、カソード反応の結果、アノード側のチューブ材が優先的に腐食してしまいます。

アルミの腐食生成物であるAl(OH)3が腐食孔内部に堆積し、塩水のCl–によりアルミの腐食を更に促進させてしまいます。最悪の場合、冷媒流路まで貫通する可能性もあります。

(2)防食対策

チューブ表面にZn亜鉛の拡散層を形成することによりアルミニウムチューブの腐食を防止する方法です。

チューブ内部に対し、亜鉛層は電位が低いのでアノードとして作用し、チューブ本体の腐食を防止するものです。(図2参照)

- カソード反応:チューブ内部(A1050)の自然電極電位は-0.75V(電位の高い側)

- アノード反応:亜鉛層の自然電極電位は-0.88V(電位の低い側)

3.腐食性フラックスによるろう付け

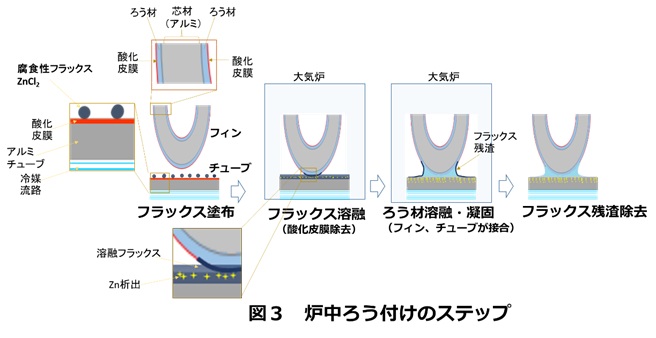

塩化亜鉛などの腐食性フラックスによる「炉中ろう付け」のステップを図3に示します。

「炉中ろう付」とは、大気炉内で加熱接合するものです。

なお、フィン材はアルミニウムを心材として、両側にろう材を積層したブレージングシートを使用した例で説明します。そのため、ろう材の塗布は不要となります。

(1)腐食性フラックスのろう付けステップ

① フラックス塗布

炉の中に製品(熱交換器)を投入する前に、フラックスを母材(ここではチューブ表面)に出来るだけ均等に塗布します。

② フラックスの溶融(酸化皮膜除去)

フラックスが塗布された製品を炉に入れ、フラックス融点温度まで加熱します。

フラックスの融点はろう材融点より低い温度のため、ろう材が溶融する前にフラックスが溶融し、母材表面に拡散し酸化皮膜を除去します。

このときに溶解フラックスとアルミが以下のように反応し、アルミチューブ表面に亜鉛層を置換析出します。

3ZnCl2 + 2Al ⇒ 3Zn(亜鉛の置換析出)+ 2AlCl3

③ ろう材の溶融・凝固(接合完了)

さらに、ろう材の融点温度まで加熱するとろう材が溶融し、ろう材の濡れ性によってろう材がチューブとフィンの隙間に入り、冷却凝固により接合します。アルミ母材(チューブ、フィン)を溶かさないため、アルミの母材融点以下でろう材が溶融することが必要です。

Zn層がチューブ内部へ拡散し、犠牲陽極層として作用し、チューブの防食を防ぎます。

④ フラックス残渣の除去

塩化亜鉛などのフラックスは強い腐食性を有するため、ろう付けが完了し接合後に、完全に除去が必要があります。

(2)腐食性フラックスの欠点

フラックス残渣処理が生産性を著しく低下させてしまいます。

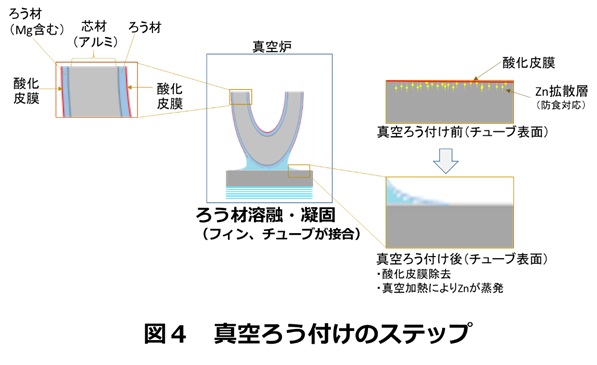

4.真空ろう付け(フラックスレスろう付け)

フラックス無しで真空により酸化皮膜を除去する方法が「真空ろう付け」です。

フラックに起因する処理(塗布、残渣処理)を無くなるので生産性は著しく向上します。

以下に真空ろう付けのステップを図4に示します。(※2)

なお、チューブ材にアルミニウムを芯材として、Mgを含んだろう材を積層したブレージングシートを使用した例で説明します。そのため、ろう材の塗布は不要となります。

真空ろう付けがアメリカで開発された1970年頃から約20年間は、日本においても、熱交換器などの製品について、炉中ろう付けなどのフラックスによるろう付けから置き替わってきた経緯があります。

(1)真空ろう付けのろう付けステップ

① ろう付け前

フラックスの塗布は不要です。

② Mgの蒸発により酸化皮膜除去

真空炉の中に製品(熱交換器)を投入し、真空で加熱を進めると、ろう材の中に含まれるMgが蒸発し下記の反応が起きます。

2Mg + O2 ⇒ 2MgO (真空中にわずかに存在する酸素を除去)

Mg + H2O ⇒ MgO + H2 (真空中にわずかに存在する水分を除去)

3Mg + Al2O3(酸化皮膜) ⇒ 3MgO + 2Al (母材の酸化皮膜Al2O3を除去)

③ ろう材の溶融・凝固ステップ

真空炉炉の中に製品(熱交換器)を投入し、ろう材の融点温度まで加熱します。

ろう材が溶融し、ろう材の濡れ性により、ろう材がチューブとフィンの隙間に入り、冷却凝固により接合します。

アルミ母材(チューブ、フィン)を溶かさないため、アルミの母材融点以下で、ろう材が溶融することが必要です。

(2)真空ろう付けの欠点(腐食)

真空ろう付けの最大の欠点として、真空加熱中に腐食防止のために添加されているZnを蒸発させてしまうことがわかり、腐食問題がクローズアップされて、様々な改善が行われてきました。(図2のチューブの腐食参照)

そして1990年頃には、この真空ろう付けから、非腐食性フラックス(ノコロックろう付け)への置き換わりが始まりました。

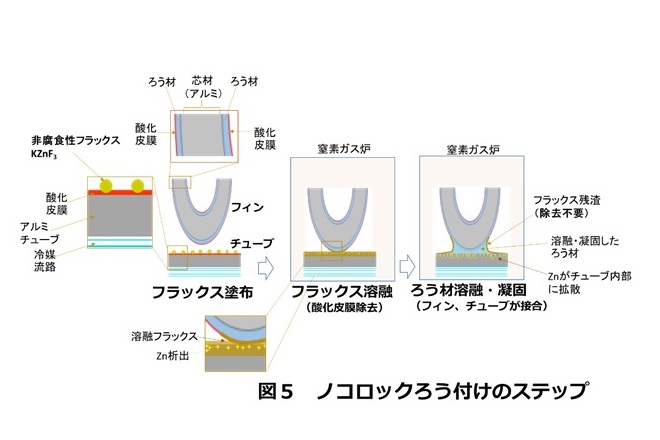

5.ノコロックろう付け(非腐食性フラックスによるろう付け)

ノコロックろう付けの最大の特徴が、アルミに対し、非腐食性のフラックス(KAlF4とK3AlF6の混合フラックス)を用いるため、ろう付け後のフラックス残渣の除去が不要という点です。

また、この不活性ガスである窒素ガスでの炉内加熱で行われます。

ノコロックろう付けのろう付けステップを図5に示します。

この例では、KZnF3フラックスを使用して亜鉛層を置換析出します。犠牲陽極層として作用し、チューブの防食を防ぐ方法です。(※3,4)

(1)ノコロックろう付けのステップ

① フラックス塗布

窒素ガス炉の中に製品(熱交換器)を投入する前に、フラックスを母材(ここではチューブ表面)に出来るだけ均等に塗布します。

② フラックスの溶融(酸化皮膜除去)

フラックスが塗布された製品を窒素ガス炉に入れ、フラックス融点温度まで加熱します。

フラックスの融点はろう材融点より低い温度のため、ろう材が溶融する前にフラックスが溶融し、母材表面に拡散し酸化皮膜を除去します。

KZnF3フラックスとチューブ表面のAlが反応しフラックス成分(KAlF4 + K3AlF6)が溶け、酸化皮膜を除去します。また、アルミチューブ表面に亜鉛層を置換析出します。

6KZnF3 + 4Al ⇒ 3KAlF4 + K3AlF6(フラックス成分)+ 6Zn(亜鉛の置換析出)

③ ろう材の溶融・凝固(接合完了)

更に、ろう材の融点温度まで加熱するとろう材が溶融し、ろう材の濡れ性により、ろう材がチューブとフィンの隙間に入り、冷却凝固により接合します。

アルミ母材(チューブ、フィン)を溶かさないため、アルミの母材融点以下で、ろう材が溶融することが必要です。

Zn層がチューブ内部へ拡散し、犠牲陽極層として作用し、チューブの防食を防ぎます。

また、窒素ガスは大気圧のため、Znが蒸発は発生しません。

(2)ノコロックろう付けの欠点(Mgと反応し濡れ性低下)

アルミニウムの強度強化のためMgを0.5%以上添加されたチューブ材において、ろう付け不良が発生するという欠点があります。

これは、フラックス成分のKAlF4とチューブ内Mgが以下のように反応し、高融点の化合物(KMgF3 、MgF2)が発生し濡れ性が低下する為です。(※2.3)

2KAlF4(フラックス) + 3Mg → 2KMgF3 +MgF2 (高融点化合物)+ 2Al

この対策のため、チューブ内Mgとの反応を抑制するフラックスの改善が進められてきました。

ということで今回は、ろう付けの腐食に関するメカニズムと対策について、「熱交換器」を事例として技術的な進化の経緯も交えながら解説しました。

(アイアール技術者教育研究所 T・I)

<参考文献>

(※1)石丸 典生 著「耐食性にすぐれたカーエアコンの開発」軽金属 vol.33 NO.3, 1983年

※URL:https://www.jstage.jst.go.jp/article/jilm1951/33/3/33_3_157/_pdf

(※2)納 康弘 著「アルミニウムの真空ろう付け」軽金属 vol.48 NO.9, 1998年

※URL:https://www.jstage.jst.go.jp/article/jilm/48/9/48_9_439/_article/-char/ja/

(※3)竹本 正 著「アルミニウムろう付最近の動向と研究」軽金属 vol.41 NO.10, 1991年

※URL:https://www.jstage.jst.go.jp/article/jilm1951/41/10/41_10_639/_pdf

(※4)津村 登紀 著「アルミニウムろう付けにおける材料設計 -ろう材、フラックス、バインダの最適な選択-」ハリマ化成グループ テクノロジーレポート, 2019年

※URL:https://www.harima.co.jp/randd/technology_report/pdf/techrepo1910_1.pdf