海水など水溶液中での金属腐食メカニズム|マクロセル腐食の種類と対策もわかりやすく解説

目次

1.金属の腐食とは

金属材料が回りの環境と化学的に反応して、表面から酸化し劣化(金属ではない状態になる)していく現象を「腐食」と呼びます。

腐食は、「湿食」(水溶液を電解質とする腐食。「水溶液腐食」ともいいます)と、「乾食」(水溶液の存在しないドライ環境における腐食。「高温腐食」ともいいます)に分類することが出来ます。

「湿食」(水溶液腐食)は一般に常温においても進行します。水中で鋼が錆びて、次第に厚さが減少していくのが代表例です。

一方、「乾食」(高温腐食)は水分の存在を必要とせず、一般に高温で進行します。高温空気中で鋼が酸素と反応して酸化物を生じて、鋼の素地厚さが減少していくのが代表例です。

本コラムでは、ポンプなど特に海水中で使用される機械でしばしば問題となる「湿食」について、その電気化学的メカニズムや、様々な腐食の形態と対策例についてみていくことにします。

2.水溶液中での金属腐食メカニズム

溶存酸素を含む中性の水溶液中に金属が置かれた場合の腐食について考えてみます。

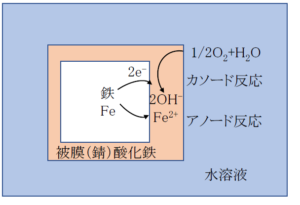

図1は水溶液中における金属腐食を模式的に示すものです。

【図1:水溶液中における金属腐食の模式図】

「湿食」は金属原子が結晶格子を離脱して金属イオンとして水中に移行していく現象と考えることが出来ます。この溶解反応は一般には次の化学式で表され、「アノード反応」と呼ばれます。

ここで、Mは金属原子、Mzは金属イオン、zは電荷の数、e⁻は電子を表します。金属Mが鉄の場合には、式(1)は次式のように表されます。

水中に流れた電子は溶液中の酸化剤によって受け取られます。この反応を「カソード反応」と呼び、常にアノード反応と対になって進行します。

中性水溶液中での酸化剤は溶液中に溶け込んだ酸素O2(溶存酸素)で、以下の反応によって還元されて水酸イオンOH⁻が生成されます。

水溶液中に溶け出した鉄イオンは、水酸イオンと反応して水酸化鉄になり、最終的にはFeOOH、Fe2O3などの酸化鉄、いわゆる「錆」(赤錆)となって鉄表面に堆積します。

表面に堆積する錆(腐食生成物)は、金属表面への溶存酸素の拡散の妨げになるので、その後の腐食の進行を抑制する働きをもちます。

ミクロセル腐食とマクロセル腐食

金属表面で、アノード反応が起こっている箇所を「アノード」、カソード反応が起こっている箇所を「カソード」と呼びます。静水中の鉄や銅合金の腐食などでは、通常アノードとカソードは非常に微小で互いに混在していて、その位置も経時的に変化するので腐食はほぼ均一に進行します。

ところが、表面状態、環境、材料などが均一でない場合には、アノードとカソードが偏在し、特定の箇所(アノード)に腐食が集中するようになります。

前者は「ミクロセル腐食」(セル=電池)と呼ばれ、腐食形態としては均一腐食(全面腐食)が相当します。例えば、酸性液中における金属の溶解現象などが相当します。

後者は「マクロセル腐食」と呼ばれ、局部腐食の形態をとります。

本コラムでは、海水中で使用される金属部品などでしばしば問題を引き起こす、後者の局部腐食(マクロセル腐食)についてみていきます。

マクロセル腐食は、水溶液などの電解質中で腐食電池が形成されて(1)式のアノード反応と(3)式のカソード反応が対となって起きることで発生します。

電解質の電気伝導度が高いと腐食電池の回路抵抗が低下し、腐食速度が速くなります。海水は多量の無機塩類を含むために電気伝導度が高く、淡水に比較して金属の腐食速度が速くなるのです。

3.マクロセル腐食(局部腐食)の主な種類と対策

(1)異種金属接触腐食(ガルバニック腐食)

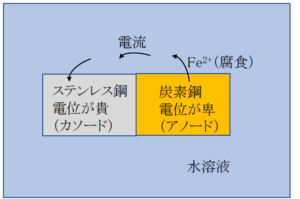

炭素鋼とステンレス鋼のように電位が異なる金属が電解質中で接触すると、電位が貴であるステンレス鋼をカソード、電位が卑である炭素鋼をアノードとする腐食電池が形成されて、アノード側の炭素鋼の腐食が進行します。これ「異種金属接触腐食」といい、「ガルバニック腐食」と呼ぶこともあります。

図2に異種金属接触腐食を模式的に示します。この腐食は特に、アノード側の金属に対するカソード側の相対面積が大きいときに著しくなります。炭素鋼の腐食を防止するために塗装を施したとき、塗装欠陥部や小さな無塗装部が存在するとそこから激しい炭素鋼の腐食が発生するので注意が必要です。

異種金属接触腐食では、逆にカソード側の腐食が抑制されます。これを利用して金属部品の腐食を防止する方法がカソード防食です。

そのひとつとして、主要部品に亜鉛などの電位が卑な金属を犠牲陽極として取付ける方法があります。これはアノード側の犠牲陽極金属に異種金属接触腐食を積極的に発生させて、主要部品をカソードとして腐食を抑制する方法です。

【図2:異種金属接触腐食(模式図)】

(2)孔食

「孔食」は、海水などの塩化物環境下でステンレス鋼に起きる特有の現象です。

ステンレス鋼は、鉄をベースとして10.5%以上のクロムを含有する合金で、表面にごく薄い(数nm以下)透明の不働態被膜が形成されるため、金属光沢を保ち、耐食性に優れています。

ところが、海水など塩化物を含む環境下では、この不働態被膜が塩素イオンによって局所的に破壊されてその部位をアノード、他の健全部をカソードとしてマクロセル腐食が進行することがあります。孔食は海水温度が高いほど発生しやすくなります。

近年は、高温においても孔食に対して優れた耐性を発揮するオーステナイト・フェライト二相ステンレス鋼が開発実用化されています。

(3)すき間腐食

「すき間腐食」(隙間腐食)も、海水などの塩化物環境下でステンレス鋼に起きる特有の現象です。

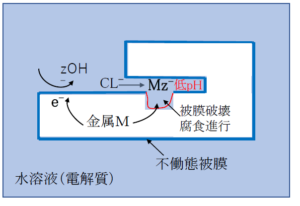

フランジなど金属通しが重なっている狭いすき間部分では溶存酸素が短時間で消費されて電位が低下して、外部との間に酸素濃淡差による電池が形成され、すき間部分がアノードとなります。

アノード部(すき間)では、電流に伴い塩素イオンが移動して塩素イオン濃度が高まるとともに、金属イオンの溶出により低pHの状態となり、不働態被膜が破壊されて局部的な腐食の進行が促進されるようになります。

図3に隙間腐食の様子を模式的に示します。

【図3:すき間腐食(模式図)】

すき間腐食を防止するための充填剤や、隙間の金属表面に盛金施工する耐食性の高い合金が、各種開発実用化されています。

(4) 粒界腐食

オーステナイト系ステンレス鋼を不適切な温度で熱処理した場合、結晶粒界近傍で鋼中のクロムが炭素と結合して炭化クロムとなって、結晶粒界近傍のクロム濃度が低下して不働態被膜を形成できなくなります。これを「鋭敏化」と呼びます。

鋭敏化したオーステナイト系ステンレス鋼が海水などの腐食環境下で使用されると、結晶粒界近傍をアノード、その他の表面をカソードとする腐食電池が形成されて結晶粒界近傍が選択的に腐食します。

対策としては適切な熱処理温度と熱処理方法とする、炭素量の少ない鋼を用いる、安定化元素(Ti,Nb)を添加する、などの方法があります。

(5) 応力腐食割れ SCC(Stress Corrosion Cracking)

引張応力を受ける金属が、腐食環境下で割れを生じる現象を「応力腐食割れ(SCC)」といいます。

SCCは広義には、活性経路型腐食割れAPCC(Active Path Corrosion Cracking)と水素脆性HE(Hydrogen Embrittlement)に分類されます。

「HE」は、酸性水溶液中におけるカソード反応で発生した水素原子が金属中に侵入して、材料を脆化させて割れを生じる現象で、高張力鋼など強度の高い鋼に発生します。

通常は「APCC」を「応力腐食割れ」と呼んでいます。APCCは、亀裂先端で起きる金属のアノード反応による溶解が主因となります。ステンレス鋼の場合は、塩素イオンによる不働態被膜の破壊がきっかけとなります。したがって海水中でステンレス鋼を使用する場合には注意が必要です。

なお、塩素イオンの他に、温度と応力がSCC発生の3大要因となります。海水温度が高い環境ほどSCC発生のリスクが高まるので、機器の応力を下げる設計や、材料の残留応力を低減する処置が必要となります。

4.流速が腐食に与える影響

鉄系材料や銅・銅合金では、水の流れがあると、酸化剤である溶存酸素やアノード反応で溶出した金属イオンの移動を促すため、静水中よりも腐食速度は高くなります。

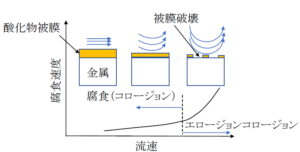

金属は水溶液中で、金属酸化物を中心とする皮膜で覆われています。酸化剤である溶存酸素は、水溶液及び皮膜中を拡散してきて金属表面で反応するので、流速が増して乱流状態になるとエロージョンによって被膜厚さが薄くなり材料表面への溶存酸素の拡散速度が増して腐食(コロージョン)が促進されます。

流速が更に上昇して皮膜破壊臨界速度以上になると、皮膜が破壊されてその保護作用を失って腐食は著しく増大します。

このように、流れの機械的作用によって皮膜が破壊され腐食が加速される現象をエロージョン・コロージョンと呼びます。図4に流れの影響を模式的に示します。

【図4:腐食に対する流速の影響(模式図)】

流速差腐食とは

流速差腐食は、鉄鋼・鋳鉄など鉄系材料で起きる興味深い現象です。

上記のように均一条件では流速が増すほど腐食速度は上昇しますが、ポンプやバルブなどの流体機器のように、同一の機器内部で流速の不均一が生じる場合には、流速と腐食速度の関係が逆転することがあります。

これは、流速が高いほど材料表面への溶存酸素の供給が活発であるために、鉄鋼・鋳鉄では高流速部ほど電位が貴になり低流速部がアノード、高流速部がカソードとなるマクロセルが形成されて低速部の方が高速部より腐食速度が大きくなります。これを「流速差腐食」と呼びます。

ポンプなど液中で使用される機器を設計する際には、液の腐食性(酸化性)の他に流速の影響にも考慮を払う必要があります。

(日本アイアール株式会社 特許調査部 S・Y)

【併せて読みたい関連コラム】

- そうだったんだ技術者用語 エロージョン、コロージョン、そしてHICCはこちら

金属材料に関するセミナー情報

- そうだったんだ技術者用語 エロージョン、コロージョン、そしてHICCはこちら