ねじ(ボルト)の締付方法と締付管理のポイント《軸力を学ぶ》

ねじは適正に締付けて、機械の使用中に緩むことの無いように管理する必要があります。

締付管理、緩み止め処置が不適切であると、使用中にネジが脱落して大事故に至ることがあります。

今回は、そのような事故を防ぐために、設計者が押さえておくべきねじの締付方法と締付管理について解説します。

目次

1.ねじの締結と軸力

ねじが締結機能を発揮するために最も重要なのが「軸力」です。

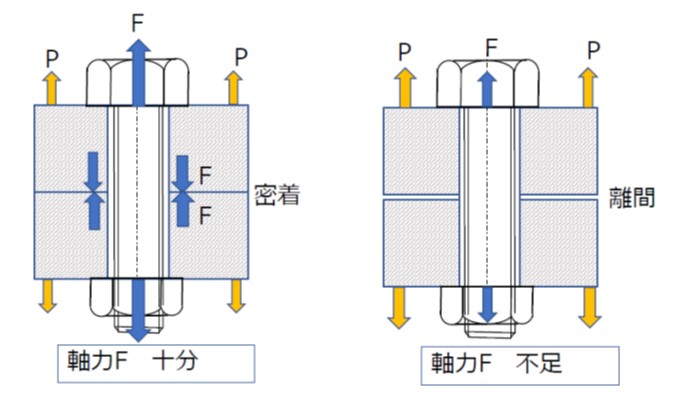

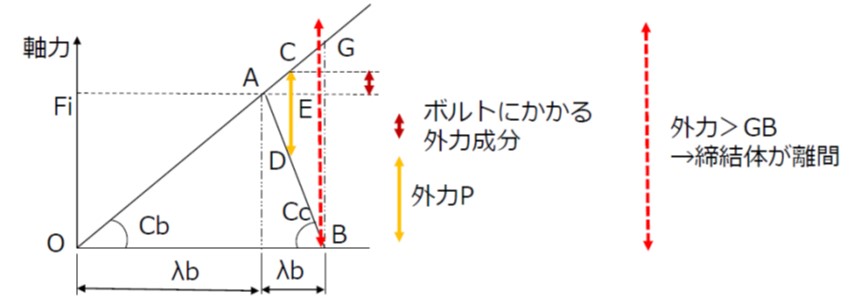

締結部品に外力が加わるとき、図1のように締付によりねじに与える軸力Fが外力Pより十分大きければ締結する部品の面は開きませんが、軸力が不十分な場合は、面開きが生じます。配管部品であれば内部の流体が外へ漏れる不具合となります。

繰り返し外力が作用する場合、締結面が離間すると、ねじは締付軸力を超える外力の繰り返しを受けて、ねじが疲労破壊する危険性が高まります。

[図1 軸力と面開きの有無]

2.締付線図

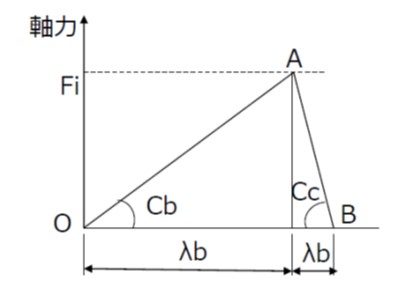

ねじで締結部品を締め付けると、ねじは引張り、締結部品は圧縮されます。ねじの伸びと、締結部品の縮みは、ともに軸力に比例して直線的に変化するので、ばねのような関係となります。

ねじのばね定数をCb、締結部品のばね定数をCcとします。

横軸にねじの伸びλbと締結部品の縮みλcをとり、縦軸に軸力をとります

ねじの伸びと軸力の関係を示す勾配角Cbの右上がり直線OAと、締結部品の縮みと軸力の関係を示す勾配角Ccの左上がり直線BAを引くと、図2のような三角形A-B-Oができます。

[図2 締付線図]

これを、「締付け線図(締付三角形)」といいます。

三角形の頂点Aは、ねじ締結によって得られた軸力Fiを表します。

外力とボルトの強度の関係

ここで、外力Pが作用する状態を考えてみます。

[図3 締付線図と外力の関係]

図3のように、ねじの伸び‐軸力直線OAを延長し、締結体の縮み‐軸力直線の原点Bから垂線を引いて交点をEとします。

三角形A-B-Eの、辺AEとAB上に線分CDの長さが外力Pの大きさに等しくなるような点C,Dを取ります。

線分CDとFiから水平に伸ばした線の交点をEとします。CEは軸力を超えてねじに加わる外力の成分です。

外力が線分BGより大きくなると、締結体には離間が生じて、外力が軸力を超えた分をすべてねじ(ボルト)が受けることになります。

外力が変動する場合は、外力成分が大きくなるほどボルトの疲労強度にとって不利な条件となります。

この図から、締結部品のばね定数が大きいか、ねじ(ボルト)のばね定数が小さいほど、ボルトにかかる外力の比が小さくなり、変動外力を受ける場合はボルトの疲労強度上は有利になります。

ただし、ねじのばね定数を小さくすることは、ボルトの軸径を小さくすることですから、ボルト自体の強度は低下します。

つまり、ボルトにかかる外力成分を小さくすることと、ボルト自体の強度とは、トレードオフの関係ということになります。

3.弾性域締付けと塑性域締付け

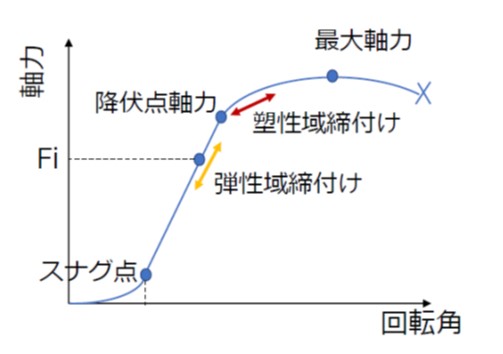

ボルト締付作業を行うとき、ボルトのねじ面がめねじと、座面が被締結部材と、それぞれ完全に接触する点を「スナグ点」といいます。

[図4 締付回転角度と軸力の関係]

図4のようにスナグ点までは締付回転角に対して軸力は緩やかに上昇し、スナグ点を通過後、回転角度に対する軸力のこう配が急となって、ボルト材料の降伏点に達するまで軸力は直線状に増加します。降伏点を過ぎると塑性変形が生じて、軸力の回転角に対する勾配は緩やかになり最大軸力点を通過後に破断に至ります。

(※降伏点の基本的な解説はこちらをご参照ください。)

スナグ点から降伏点までの間で締め付けることを「弾性域締付け」、降伏点から最大締付軸力点の締付角度の1/2以下程度の範囲で締め付けることを「塑性域締付け」といいます。

4.ボルトの締付方法

(1)トルク法

「トルク法」は、軸力Fの代りに、締付トルクTを指標として管理する方法です。

締付領域は「弾性域」です。

ねじの呼び径をd(mm), 締付力をF(N),締付トルクをT(N-mm)とすると近似的には、次式のような関係があります。

T≒K x F x d

[K:トルク係数 0.15~0.20]

ただし、これはあくまで近似式ですので、締付トルクのおおよその目安と考えてください。

[図5 締付トルクと軸力]

締付け時にネジ部や座面の摩擦係数が設定値と異なっていると、規定トルクで締め付けても正規の軸力が得られない場合があります。

摩擦が安定管理できていて、そのバラツキ影響度が低い、そして軸力との充分な相関がある、などの保証がある場合にのみ、締付トルクでの管理を適用することができます。

特に座面の摩擦係数は無潤滑の場合、0.15~0.70とばらつきが非常に大きくなり、同一トルクで締め付けたときに得られる軸力の違いに影響を及ぼします。

ねじ部や座面の摩擦は、表面粗さや、切り粉などの侵入などにも影響を受ける不安定なものですので注意が必要です。安定した軸力が得られ、ねじを締めやすくするためにも、潤滑剤や低摩擦コーティング剤を適切に使用します。

ねじ締結の際に用いる潤滑材には次のようなものがあります。

- スピンドル油(ISO VG10相当)

- マシン油(ISO VG46相当)

- 二硫化モリブデン(MoS2)グリース

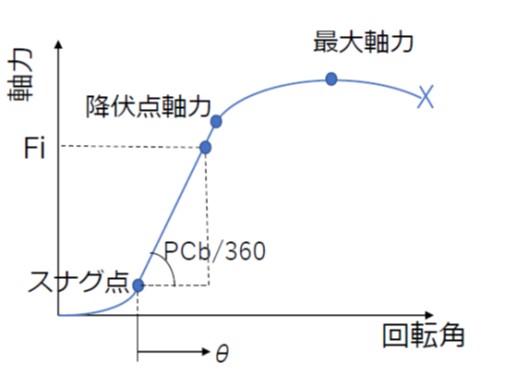

(2)回転角法

スナグ点までトルク法で締め付け、スナグ点を通過後は、回転角度に対する軸力のこう配の関係を利用して回転角度から軸力を設定する方法が「回転角法」という締付方法です。締付領域は「弾性域」と「塑性域」の両方があります。

回転角法は、ねじ面および座面の摩擦係数の影響を受けません。

軸力が加わるとボルトは伸びます。ボルトのばね定数をCb、ねじピッチをPとすれば、こう配はPCb/360となります。Cbは非常に大きい値ですから、弾性域締付けの場合、回転角度のわずかな誤差により、軸力Fは大きくばらつくという弱点があります。

図6に、弾性域における締付回転角度に対する軸力の勾配特性を示します。

[図6 弾性域締付けにおける軸力勾配]

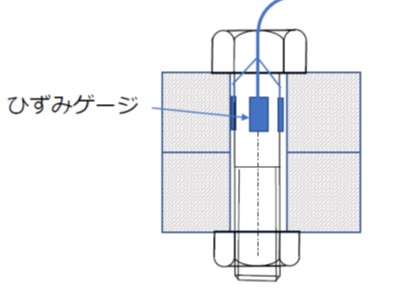

回転角法で、軸力を正確に設定するためには、回転角‐軸力特性のこう配をできるだけ精度良く把握する必要があります。そのために、同じ材質と寸法のボルトで、図7のようにひずみゲージを使って軸力測定を行い、回転角と軸力の関係を予め求めておくこと(校正)が効果的です。

[図7 ひずみゲージによる軸力測定]

なお、図4,6からわかるように、降伏点を過ぎて塑性域に入ると回転角‐軸力のこう配は緩やかになります。

塑性域締付けの場合は、回転角度の誤差に対する軸力の変動は少なくなります。

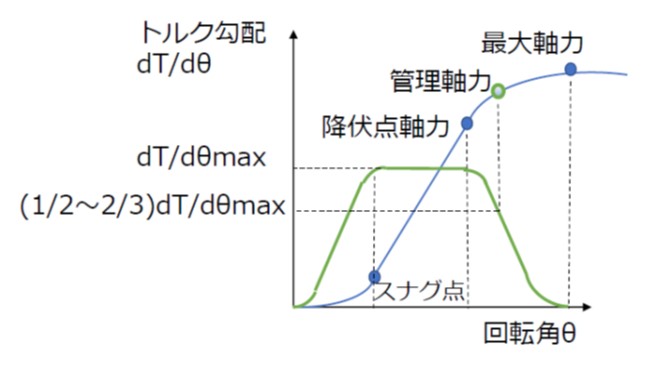

(3)トルク勾配法

「トルク勾配法」は、降伏点を超え、塑性域に入った直後まで締め付ける方法です。

締付トルクTと締付け回転角θに対する締付トルクTのこう配dT/dθと、締め付け角の関係は図8のようになります。

[図8 トルク勾配法]

スナグ点まではトルク勾配が急上昇し、スナグ点から降伏点まではトルク勾配は一定となります。降伏点を超えて塑性域に入ると、トルク勾配は低下して、回転角に対して負の勾配となります。トルク勾配法は、勾配dT/dθが、弾性域における一定値の2/3~1/2まで低下した時点で締付終了します。

トルク勾配法は、ボルトの降伏点軸力を超えた直後(弾性限界)を目標締付軸力として管理するため、締付軸力のばらつきは、目標値に対して±10%程度でトルク法に比較すると非常に小さい範囲です。

トルクTと回転角θを、センサで検出し、パソコンでトルク勾配変化を算出して、締付管理を行います。弾性域限界であり、塑性域締付けとは異なるので、ボルトの再使用・再締付けが可能です。

締付軸力が高くなるので、被締付け部材の座面陥没に注意が必要です

(4)締付係数と3つの方法の比較

締め付けた実際の軸力が、最大値Fh、最小値Fℓの間でばらつくとするとき、次の式で締付係数Qが定義されます。

締付係数 Q=Fh/Fℓ

3つの締付方法を比較すると表1のようになり、弾性域締付けは、軸力のばらつきが大きくなります。

ばらつきを抑えるため次のような対策をとります。

- トルク法: ねじ面および座面の摩擦の影響を緩和するために、潤滑油、潤滑材を適切に使用する

- 回転角法: 回転角と軸力の相関特性を測定し校正を行う

[表1 3つの締付方法(トルク法/回転角法/トルク勾配法)の比較]

(5)伸び管理による締付方法

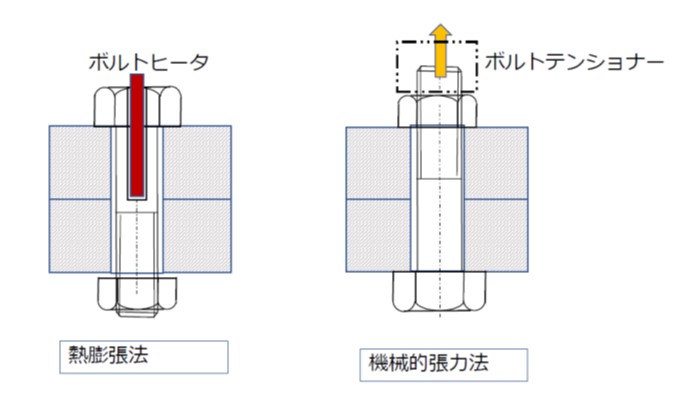

伸び管理は、ボルトを強制的に伸ばした状態でナットを締め付けることにより、伸び量から直接、軸力を管理する方法です。舶用エンジンや発電用タービンなど、5インチを超えるような大径ボルトで、上の3つの方法が適用困難な場合に用います。

図9に示すような次の2つの方法があります。

[図9 伸び管理による締付方法(熱膨張法と機械的張力法)]

① 熱膨張法

ボルト軸中心に孔を設けてヒータを挿入し、ボルトを加熱して熱膨張で伸びた状態でナットを締付けます。

② 機械的張力法

油圧を用いてボルトを伸ばしナットを締付けます。

ボルトを伸ばすため「ボルトテンショナー」と呼ぶ、専用の工具が必要です。

ナットはテンショナーに応じた特殊形状となり、ボルトの突き出し長さもテンショナーによるくわえ代の分長くする必要があります。

ということで今回は、ねじの締付方法と締付管理の重要ポイントを解説しました。

ねじに起因する事故防止のために、必ず押さえておくべき「ねじの強度区分」「ねじの緩み防止」については下記のページにまとめていますので、併せてご参照ください。

(アイアール技術者教育研究所 S・Y)

【併せて読みたい関連ページ】

- ねじ締結体の疲労強度向上とゆるみ防止対策[講師:野田 尚昭 氏]