設計者が知っておくべき溶接の基礎知識 (アーク溶接の基本/材料選択/設計上の注意点など)

溶接は、分解取り外しの必要がない部品同士の接合に便利で、ボルトナットなどのねじ部品が不要となる利点があります。

また、鋼材を組み合わせて複雑な形状を自在に構成することができるので、木型や金型が必要で、ある程度量産しないと採算が取れない鋳物に比較すると多品種少量生産に適するといわれています。

さらに、液体や気体を封入する容器や配管などで、Oリングやガスケットなどシール部品が不要になるという利点もあります。

しかし、高温による金属の溶着接合であるため、熱による金属の組織変化や、ひずみ、残留応力による割れ発生等の問題があります。

溶接に関する専門書は数多く発行されていますが、このコラムでは溶接構造を機械設計に取り入れる場合に、気を付けなければならない初歩的な知識についてご紹介したいと思います。

目次

1.溶接の種類・分類

溶接には、「融接」「圧接」「ろう付け」の3つがあります。

融接は、接合する部品の一部を溶融させて、必要に応じて溶融金属を供給し、自然凝固させて接合する方法です。融接には、「ガス溶接」「アーク溶接」「レーザ溶接」「電子ビーム溶接」などがあります。

このなかで、機械構造部品の接合に広く用いられるのが「アーク溶接」です。

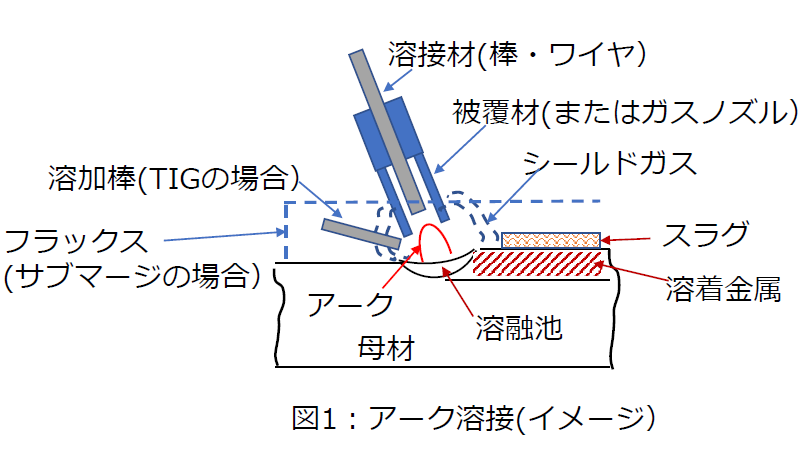

アーク溶接は、放電による発熱と電流による抵抗発熱を利用する方法で、高温プラズマが発生して、電極間に大電流が流れ、数千度の高温になります。アーク溶接のイメージを図1に示します。

溶接棒やワイヤが電極として母材と対抗し、端部からアーク放電して、母材とともに溶融接合します。溶接部を大気と遮断(シールド)して、大気混入や酸化を防止します。

アーク溶接の種類

アーク溶接は、シールドの方法によって次のようなの種類(分類)があります。

① 被覆アーク溶接

金属の芯線とその周囲に厚く塗布した被覆材(フラックス)からなる被覆アーク溶接棒を用います。

フラックスには、ガス発生剤、アーク安定剤、脱酸材などが含まれ、発生ガスによりアークと溶接部が被覆されて空気浸入を防止し、脱酸材が溶融金属中に侵入した酸素をスラグとして除去します。

② サブマージアーク溶接

被覆アーク溶接棒の代わりに、溶接部表面にあらかじめ散布された粒状のフラックス中にワイヤを電極として自動供給して、ワイヤ先端と被溶接部の間にアークを発生させて溶接し、フラックスによりシールドします。

上記図1は、このサブマージアーク溶接の例になります。

③ TIG、MIG、MAG溶接

シールドガスを溶接電極と被溶接部の周囲に供給して大気と遮断します。

「TIG溶接」は、タングステン電極を用い、不活性(イナート)ガスでシールドします。

溶加棒(母材と同等成分の裸線)をアーク中に挿入して溶融させるので、タングステン電極はほとんど消耗しません。TIGは手動溶接が通常です。

「MIG溶接」「MAG溶接」は、ワイヤを電極として自動供給し、ワイヤ先端と被溶接部の間にアークを発生させます。

シールドガスに不活性ガスを用いる場合を「MIG(メタルイナートガス)溶接」、炭酸ガスなど酸化性ガスを用いる場合を「MAG(メタルアクテイブガス)溶接」といいます。

2.溶接における材料選択の重要性

1)ステンレス鋼について

一般的に、炭素量(C量)の少ない方が溶接割れは起きにくく、溶接性は良好です。

鉄鋼材料のなかで、一般構造用圧延鋼材の代表的鋼種であるSS400は、炭素量が低く溶接性に優れており、通常の一般的構造物に広く適用されます。

橋梁、船舶、車両など特に優れた溶接性を重視する場合には、合金成分を厳密に規定した溶接構造用圧延鋼(SM材)を用います。

炭素量が0.3%以上になると、溶接部が硬化して割れが発生しやすくなるので、溶接構造には適していません。

予熱・後熱など溶接前後の熱処理と温度管理を適切に実施することにより難溶接性の材料であっても、溶接施工可能になりますが、特に理由がない限りは溶接性の良い材料を選択する方が無難です。

また溶接による引張残留応力が存在すると製品使用開始後に割れ発生の原因となります。

溶接後熱処理(PWHT)を行うことで残留応力を除去することも重要です。

ステンレス鋼の場合は、線膨張率が大きい、熱伝導率が低い、電気抵抗が大きい、などの物理的性質の影響で、鉄鋼材料に比較して溶接性は悪くなりますので、溶接施工管理には炭素鋼以上の配慮が必要となります。

なお、ステンレス鋼の中で、オーステナイト系ステンレス鋼は他のステンレス鋼種に比較すると溶接難度は低い材料です。

[※関連記事:ステンレス鋼とは?種類・特徴・用途等を解説 ]

2)異材質の材料を溶接する場合

異なる材質の材料を溶接する場合には、溶接材の選定や溶接施工管理に、より一層の配慮が必要となります。

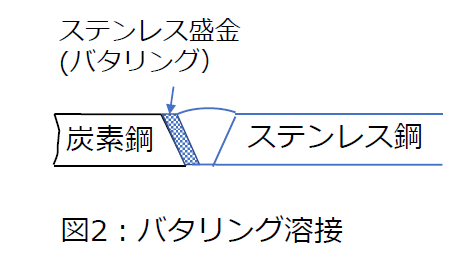

ステンレス鋼と鉄鋼材料を溶接する場合、図2のように鉄鋼材料側にステンレス鋼を盛金(バタリング)しておいてから、ステンレス溶接材(溶接棒、ワイヤ)で溶接する方法があります。

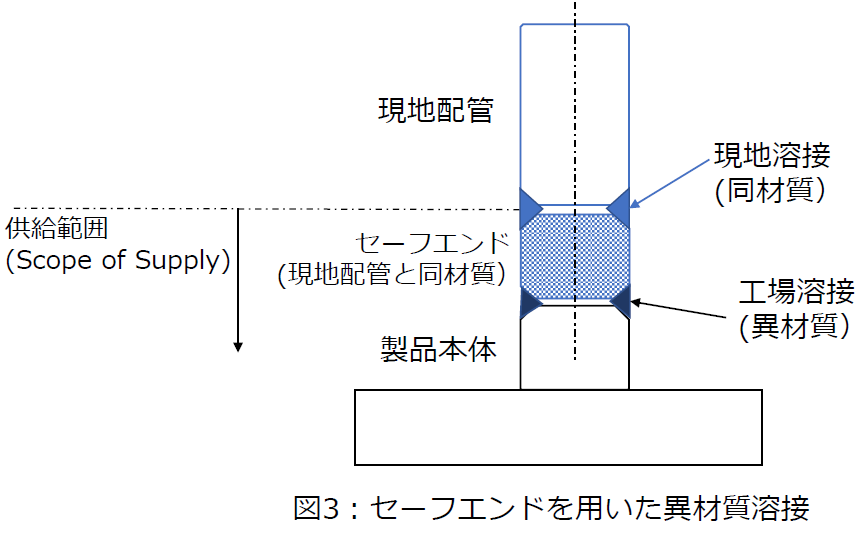

また製品を納入後に現地で異材質の配管と溶接で取り合う場合は、図3のように出荷前に工場で製品に現地配管と同材質の短管(セーフエンドといいます)を溶接してPWHTを行っておくことで、現地溶接が容易に施工可能となります。

3.溶接設計の主な注意点

1)スミ肉溶接は強度部材には適用しない!

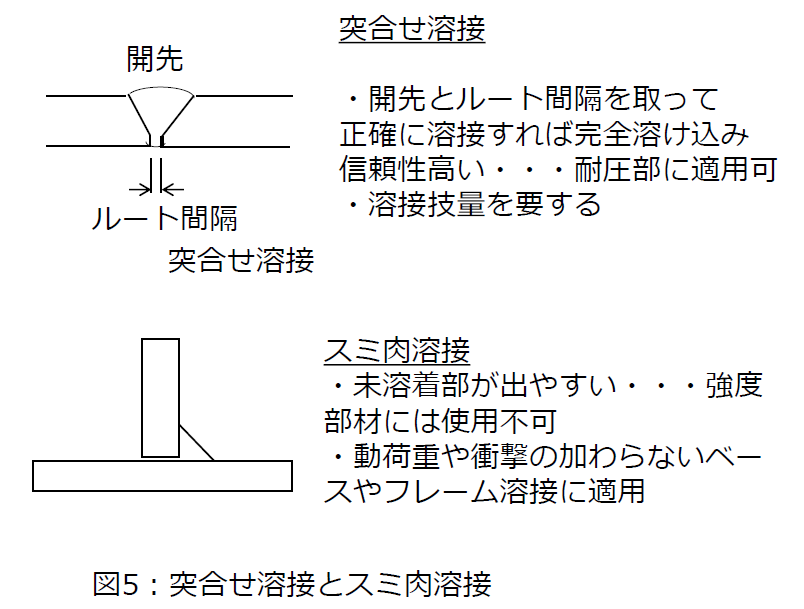

いわゆる「スミ肉溶接」(隅肉溶接)は、未溶着部が発生しやすいという構造的な問題があります。

したがって、強度部材には適用せず、動荷重や衝撃荷重が加わらない一般構造部材に適用します。

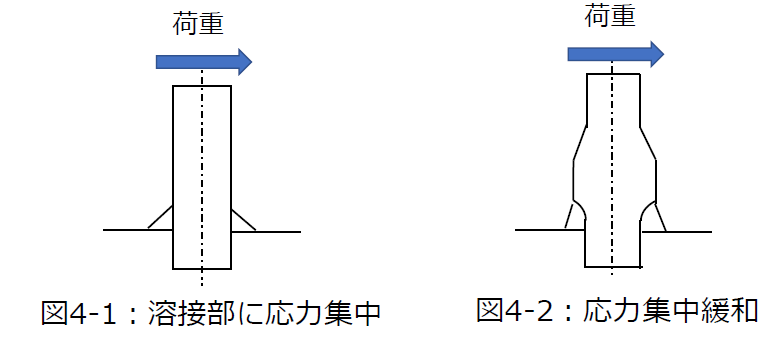

また、管を差し込んで隅肉溶接するような場合は図4-1の形状では溶接部の形状変化が大きく、荷重に対する応力集中に起因する割れ発生の可能性が高くなります。そこでm図4-2のような管台形状として溶接部の断面変化が極力少なくなるような工夫を行います。

突合せ溶接は、図5のように開先加工とルート間隔を適正に取って施工すれば、完全溶け込み溶接となって未溶着部が無くなるので、耐圧部などの強度部材にも適用できます。

ただし、溶接技量を必要とすることと、内部欠陥無く施工できているか確認するためには、UT(超音波探傷)もしくはRT(放射線透過)の非破壊検査を実施する必要があります。

[※関連記事:隅肉溶接の基礎知識はこれでOK!用語、強度計算、設計上の注意点まで厳選解説 ]

2)溶接線の方向に注意!

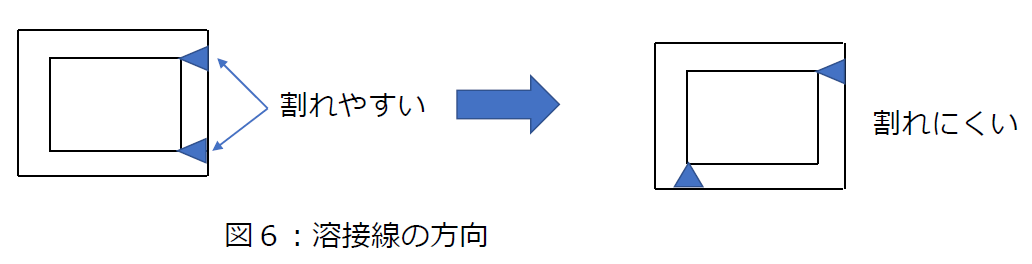

板材の両側に溶接部が存在するような設計にした場合は、溶接後の収縮により引張応力がかかり割れやすくなるので、図6のように溶接線の方向を変えるように設計した方が割れのリスクは低減できます。

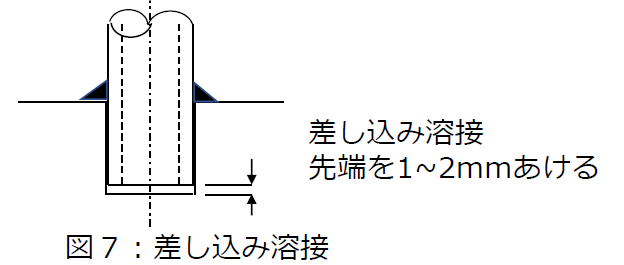

3)胴突き差し込み溶接不可!

パイプを差し込み溶接する場合には、パイプの先端部が胴突き状態になっていると溶接時の熱膨張によりパイプが伸びるときに溶接部に引張応力がかかり、割れやすくなるので、先端部に必ず1~2mm程度の隙間を開けるように図7のように図面指示します。

4)溶接線の重なりは避ける!

溶接線が交差する十字継手や、板の裏表で溶接部が同じ位置になるクロス継手は、溶接熱影響部が重なるので良い設計ではありません。

図8のように溶接部の重なりを避けるように工夫します。

以上、溶接設計を行う際の注意点について、ごく簡単に書きました。

今後、機械設計を行っていく上で、鋳造から製缶(溶接構造)への移行が進むと考えられますので、専門書を読んで、溶接に関する知見を深めてください。

(日本アイアール株式会社 特許調査部 S・Y)