リチウムイオン電池の電極添加剤(バインダー/導電助剤/増粘剤)

これまでの連載では、リチウムイオン電池の主要構成材料である電極活物質、電解液、セパレータについて説明してきました。

集電体(金属箔)や電解質に接合している電極活物質は粉体です。そのため、多くの場合、電極活物質粉体同士や集電体などと結着(接着)して構造(電極活物質層)を維持するため、バインダー(結着剤、接着剤)が使用されます。

また、二次電池の特性向上のため、電極活物質層に導電性物質を添加することがあり、これらは「導電助剤」と呼ばれます。

通常、リチウムイオン二次電池の電極は、電極活物質、電極添加剤及び溶剤を混合・撹拌して合剤スラリーを調製し、スラリーを金属箔(正極・・・アルミニウム、負極・・・銅)に塗工し、乾燥後、所定の大きさにスリットすることにより製造されます。

今回は、バインダー、導電助剤など、電極活物質層に添加される活物質以外の添加剤について説明します。

目次

1.電極用バインダー

電極用バインダーには、化学的安定性及び電気化学的安定性、活物質や集電体との高接着性(剥離強度)、内部抵抗の上昇が少ないことなどが求められます。

合剤スラリーの溶剤により、電極用バインダーは有機溶媒系と水系に分類されます。

(1)有機溶媒系バインダー

代表的な有機溶媒系バインダーはポリフッ化ビニリデン(PVdF、PVDF)です。

難燃性で、フッ素樹脂の中では機械的強度が大きく、加工性に優れている結晶性熱可塑性樹脂です。

ポリテトラフルオロエチレン(PTFE)よりは劣りますが、耐薬品性、耐熱性(~150℃)も良好なので、古くからリチウムイオン二次電池の電極用バインダーとして検討され、現在でも正極用バインダーとしては広く使用されています。

《PVdFの短所》

一方、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドンなど非プロトン性極性溶媒を使用するため、人体への有害性が危惧され環境負荷も大きく、除害設備や廃液処理に多大な費用を要するという短所があります。

また、PVdFは還元雰囲気で分解し易い(負極での還元分解)こと、高温下やアルカリ性物質との接触により脱フッ化水素が生じ易いことも短所です。

この短所は接着力が低下して充放電サイクル特性など電池特性の低下につながります。

負極での還元分解については、電解液との界面にSEIが生成することにより、通常、大きな問題にはなりませんでした。

《PVdFの課題と技術動向》

しかし、EV用など電池の高容量化、高電圧化に伴い、課題も顕著になってきました。

高容量正極活物質である三元系(Ni-Mn-Coなど)複合酸化物や、正極活物質の増量に伴う課題です。

高Ni含量正極活物質、PVdF、溶媒を含むスラリーはゲル化し易く(上記の脱フッ化水素に起因)、塗工が困難でした。また、正極活物質増量のため、より少量のバインダーで接着性を保つことが求められ、それまでのPVdFでは不十分でした。

これらの課題に対しては、変性や高分子量化(100万超)したPVdFが商品化されています。

接着力の向上を主目的として、高引張強度、高弾性率、高耐熱性、金属と高接着性の塗膜を与えるポリイミド、ポリアミドイミド、ポリアミドなども検討されています。

高容量ですが、充放電に伴う体積変化が大きいケイ素など合金系負極活物質への適用を意図しています。

PVdF -(CH2CF2)n-

(2)水系バインダー

代表的な水系バインダーはスチレン/ブタジエンゴム(SBR)です。

電極用バインダーに使用されるSBRは、スチレンとブタジエンを乳化重合法(モノマーを界面活性剤で水中に乳化させ、ラジカル開始剤、触媒、連鎖移動剤などを添加して重合)により製造される結晶性熱可塑性樹脂です。

引張強度や弾性率が高く、高絶縁性で、加工し易く、比較的安価です。

有機溶媒を使用しないで合剤スラリーを調製して実用レベルのリチウムイオン二次電池を製造できることから検討され、現在も負極用バインダー(特に炭素系活物質)として使用されており、SBR微粒子(粒径数十~数百nm)の水分散液として販売されています。

グラファイトなど炭素系活物質を使用した負極では、PVdFより内部抵抗の上昇が少なく、充放電サイクル特性など電池特性もやや上回る傾向にあります。

短所は耐酸化性が低いことで、耐熱性や耐薬品性(溶媒、酸、アルカリ)もPVdFよりやや劣ります。高電位の正極(>4.4V vs Li/Li+)では分解が発生します。

電位が比較的低いリン酸鉄リチウムLiFePO4を正極活物質として使用する場合は、バインダーとしてSBRを使用することがあります。

充放電に伴う体積変化が大きいケイ素など合金系負極活物質に対しては、SBRでは接着強度が弱く、不満足な電池特性しか与えません。

① 合金系負極活物質のバインダー

合金系負極活物質のバインダーとしては、ポリアクリル酸系、ポリイミド系が検討されています。

ポリアクリル酸系バインダーには水溶液タイプ(架橋ポリアクリル酸など)とエマルジョンタイプ(スチレン/アクリル酸エステル共重合体など)があります。

SBRより接着性に優れています。

② ポリイミド系バインダー

ポリイミド系バインダーとしては、ポリイミド前駆体(ポリアミック酸)水溶液を経由する方法で検討が進められています。

③ 耐熱性に優れる無機系バインダー

耐熱性に優れる無機系バインダーとしては、アルカリ金属ケイ酸塩系などが検討されており、合金系負極用バインダーとして効果が確認されています。

無機系では合剤スラリー塗工後の乾燥時に塩の大きな体積収縮によりクラックや剥離が発生し易いため、アルミナなどの骨材を添加します。

また、PVdFの水性エマルジョンタイプのバインダーも商品化されています。

SBR -[(CH2-CH=CH-CH2)m-(CH2-CHC6H5)n]x-

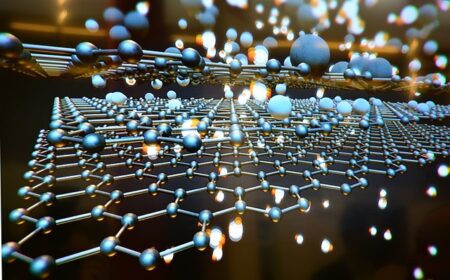

2.導電助剤

現在、正極活物質として使用されている遷移金属化合物粒子は導電性に乏しいため、活物質粒子単独では内部抵抗が大きく、活物質本来の電池容量を発揮することができません。

導電助剤は、活物質粒子間に介在させ導電性を上げる(導電パスを確保する)ために添加されます。

また、リチウムイオンの出入りに伴う体積変化を緩和する効果もあります。

導電助剤としてはカーボンブラックの一種であるアセチレンブラックが多用されています。

高容量の酸化物系負極も導電性が乏しいため、導電助剤の添加が必要です。

合金系負極では体積変化が非常に大きいため、体積変化を緩和するため、カーボンの添加だけでなく活物質との複合化も検討されています。

リチウムイオンの出入りに伴う体積変化を緩和するために、炭素系負極でも導電助剤を添加することがあります。この場合、活物質の粒径が大きい(10~30μm)ので、繊維状のカーボンナノファイバーが使用されています。

3.増粘剤

バインダーや活物質からなる電極合剤スラリーを均一に塗工するために、スラリーには一定の粘度が必要となります。

水エマルジョン系のバインダー(SBRなど)単独では増粘機能がないため、別途、増粘剤を添加する必要があります。

その増粘剤として、主にカルボキシメチルセルロース(CMC)が使用されています。

(日本アイアール株式会社 特許調査部 Y・W)