《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

身の回りにあふれているプラスチック製品。

そのプラスチック製品の成形方法の1つである押出成形について解説します。

押出機の構造やさまざまな製品例、押出成形の品質ファクターとなる混錬などにも触れていきます。

本記事では押出成形の製品例としてパイプやチューブの製造方法について解説します。

ぜひ最後までお読みください。

目次

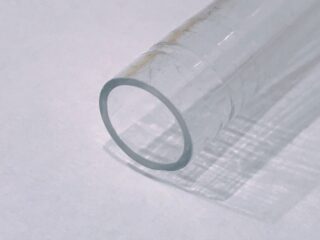

1.パイプ、チューブの押出成形

押出成形は溶融したプラスチックをところてんのように押し出す成形方法ですので、パイプやチューブの製造は想像しやすいのではないでしょうか。

押出成形で製造されたパイプやチューブは、家の雨どいや上下水道管、電線保護管、建築用のパイプなど日常生活のさまざまな場所で用いられています。押出成形技術の中でも、歴史が古く設備台数も圧倒的に多いため、押出成形の代表と言える製品です。

材質としては、硬質塩化ビニル、軟質塩化ビニル、ポリエチレン、ポリアミド、アクリル、ポリプロピレン、ポリカーボネートなど多岐にわたります。サイズも直径1,000mmφ以上の建築用部材から、1mmφ以下の医療用チューブまでさまざまな大きさがあります。

2.パイプ、チューブの製造に使う押出装置

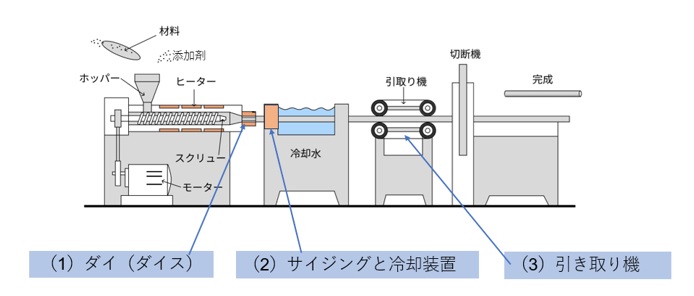

パイプ・チューブの基本的な押出装置を示します。製品の形状はスクリュー以降の下記の機構で決まります。

(1)ダイ(ダイス)

(2)サイジングと冷却装置

(3)引き取り機

【図1 パイプ・チューブの押出装置】

(1)ダイ(ダイス)

「ダイ」(ダイスとも言う)は押出機の先端にある金型で、加熱・混錬・溶融された成形材料の出口です。

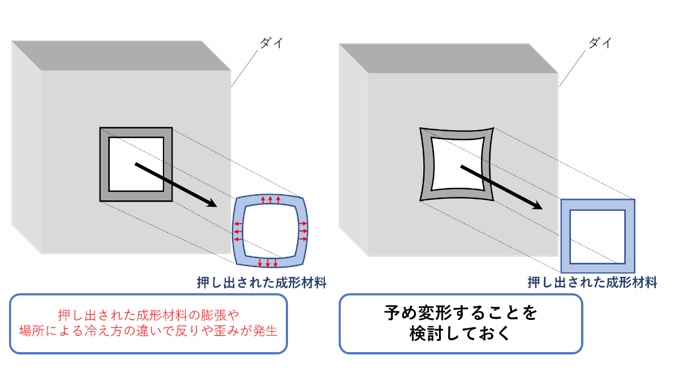

断面形状は単純な丸や四角の場合もありますが、複雑な形状をしている場合もあります。押出成形で作られる製品の形状はダイによってある程度決まりますが、ダイの形がそのまま製品の形状になるわけではありません。これは成形材料がダイから押し出される前はかなり高い圧力がかかっているため膨張するためです。

また、押し出された樹脂の形状によっては場所で冷えやすさが異なるため、反りや歪みが発生します。

例えばダイの形が四角の場合、押し出された成形材料の角の部分と辺の部分では冷え方が変わるため、辺の部分が丸く膨らんでしまいます。

このため、ダイの設計時には予め変形することを検討しておく必要があります。

【図2 ダイの設計】

ダイの種類にはスパイダーダイ、スパイラルダイなどの他、これらのダイの特徴をあわせ持つ多層式ダイがあります。

① スパイダーダイ

「スパイダーダイ」は、「スパイダー」と呼ばれる部分を動かすことで、ある程度の直径の変更や厚みの調整が可能です。

一方、押出成形の不良の代表である「スパイダーマーク」と呼ばれる跡の原因になることも多いです。

② スパイラルダイ

「スパイラルダイ」は、スパイダーマークが残らないようスパイラル式の形状になっています。

しかし成形材料の流路が複雑なため、塩化ビニルのような熱分解性しやすい材料は適していません。

このためスパイラルダイはもっぱらポリオレフィン用に使われています。

③ 多層式ダイダイ

「多層式ダイ」は、複数台の押出機から押し出された成形材料を1つのダイで重ねて押し出すためのダイです。

複層のパイプやチューブには、耐薬品性、断熱性、熱による収縮・膨張の防止、コスト低下などの効果が期待できます。

ダイはメンテナンスを怠ると、寸法不良や溶融カスの付着によるスジ(ダイスマーク不良)が発生します。

このように、ダイは押出成形の品質において非常に重要な役割を担っています。

(2)サイジングと冷却装置

「サイジング」(sizing)とは、名前の通り寸法を規制する装置で、ダイと冷却装置の間にあります。

ダイから押し出された成形材料はまだ溶融状態ですので、そのままでは重力にしたがい垂れ下がって変形してしまいます。

この変形を抑えて形状を保持し、その後の冷却装置で変形が起こらないように成形材料をある程度の冷却固化を行うのがサイジングです。

【図3 蛇腹のホースの例】

また、この写真のような蛇腹のホースは、冷却前の成形材料を蛇腹のついたキャタピラーで挟んで押し出すことにより製造します。掃除機のホースや、園芸品店などで売られているプラスチックでできた竹の節も同じような原理で製造されます。

なお、パイプの厚みの計測は従来切断後にオフラインで行われていました。

しかし近年は超音波厚み計でオンラインで計測されるようになりました。

厚みの計測結果をもとにダイで偏肉調整が行われることにより、高速運転が可能になっています。

(3)引き取り機

パイプの引き取り機にはロール式やキャタピラ式、コンベア式などさまざまな方法があります。

なかには引き取り機の推力だけで自然に巻き取るものや直接床の上で定尺まで輪状にして巻き取る場合も多いです。

3.まとめ

今回は押出成形の製品例としてパイプ・チューブの製造方法について解説しました。

押出成形は高速で成形材料を押し出しながら製造を行いますので、非常に複雑な計算が必要になります。

特にダイやスクリューの設計は専門の会社があるぐらいです。

次回は、押出機によるペレット成形について解説していきます。

(アイアール技術者教育研究所 A・K)

《引用文献、参考文献》

- 1)沢田 慶司 著「わかりやすい押出成形技術」丸善出版

- 2)横田 明 著「トコトンやさしいプラスチック成形の本」日刊工業新聞社

- 3)株式会社 藤井製作所 押出トラブル集

http://www.fujiiss.co.jp/troubleshooting.html - 4)樹脂成形エキスパート 押出し成形

https://www.keyence.co.jp/ss/products/sensor/plastic-molding/process/extrusion.jsp - 5)タムラエジア 2023.09.27 コラム

http://www.tamuraejer.com/extrusion-die/

- 第1回: 押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

- 第2回: 押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

- 第3回: 《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

- 第4回: 押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

- 第5回: 押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

- 精密押出成形技術入門(講師:金子隆 氏)