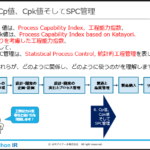

Cp値、Cpk値そしてSPC管理《工程能力の用語解説》

Cp(Process Capability Index)と Cpk(Process Capability Index based on Katayori) は、ともに工程能力を評価する指数です。

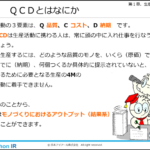

製品の競争力としてQCD(品質、コスト、納期)は重要な要素ですが、工程能力はQCD三要素の全てに関係します。

例えば、品質規格に対して製造ラインの工程能力が充分ではない場合、品質規格外品の流出リスクが高まります。また、規格外品が多量に出る製造ラインで、厳しい検査により規格外品の流失を避け得た場合でも、そのスクラップコスト(不良品廃棄費用)は収益を圧迫します。もちろん、充分な工程能力が無いということは、顧客への安定供給やジャストインタイム供給の妨げとなります。

Cp、Cpkと工程能力の考え方

Cp, Cpk, 工程能力指標の基本的な考えは、工程における製造バラツキと規格幅を比較し、そのバラツキによっても規格を満足できる余裕率がどのくらいあるかを評価するというものです。

全体(母集団)の製造バラツキは、正規分布となっていることを前提としています。

実際にバラツキを評価する場合には、全体から採取されたある数量の製造品の検査値に対して計算を行うため、サンプルのバラツキ計算値となります。このサンプルから計算した標準偏差σを、バラツキを代表する値として用います。

6σと規格幅の比(規格幅/6σ)が、Cp(工程能力指数)です。

この場合は、バラツキ幅だけを評価していますが、実際の製造では、バラツキ幅だけでなく、各種製造変数の設定により調節している規格中央狙い値も変動するため、中央値(サンプルの平均値)も評価する必要があります。

平均値も考慮するのがCpk(偏りを考慮した工程能力指数)で、サンプルの平均値から規格値の上限値又は下限値までの幅と、3σ(分布の片側幅)の比(それぞれの幅/3σ)がCpkです。上限値側と下限値側で計算した値の悪い方をCpkとして用います。

規格幅でカバーできない分布の部分(数)は、検査にて不良品となる数となります。

不良品の割合を、ppm単位(parts per million, 100万個にいくつの割合か)で表し、Cpkとの関係を示すと、以下のようになります。

通常の工業製品では、工程能力の評価判定値として、この1.33又は、1.67がよく使われます。

- Cpk=1.33 : 32 ppm

- Cpk=1.67 : 0.28 ppm

SPC管理とは?

量産化前の段階において、設計者は、 ‘製造に優しい設計’(製造ロバスト性の高い設計)を行わなければなりません。

生産技術者は、製造機械及び工程を工程能力が確保できるものに設定する必要があります。量産化前に、実際に量産を行う工程を用いて、工程能力の評価を行います。

この時に、工程条件又は設計の改良、再最適化の必要性を見る評価指標としてCpk値が用いられます。

一方、量産後には、統計値品質管理(SQC、Stastical Qualitry Control)の手法の一つとして、Cpkを用いたSPC管理(Stastical Process Control, 統計的工程管理)を行うことができます。実際に不良品が多く出てからではなく、その前に、対策を行うのが目的です。

実際の検査値が規格に入っているかどうかだけでなく、生産実勢値(生産ロットなどの統計値)の分布が、規格上限、下限値側に動いていないか基準値を決めてモニタリングし、工程変数(加工速度、温度、工具など)の調節を行うことにより元の狙い値に戻します。

Cpkは、中央値の変動とバラツキの変動の両方に反応するため、Cpkをモニタリングすることにより、中央値とバラツキの管理、対応が可能となります。

(アイアール技術者教育研究所 H・N)

《併せて読みたいお奨めコラム(工程能力の計算事例付き解説)》