CAEとは何か?製品開発でのメリットと課題、上手な活用法を専門家が徹底解説!

「CAE」(Computer Aided Engineering)と書くと、ちょっと難しそうに聞こえますよね。しかし、私たちが普段使っているものと似ている部分がたくさんあります。

たとえば、新しい家を建てる時、設計図を見てイメージしますよね。CAEは、この設計図をコンピューターの中に作り、まるで本当に家が建っているかのような状態を作り、それを使って様々な検討(シミュレーション)を行うことができます。

- 地震のときに建物はどう揺れるの?

- 雨が降ったら雨水はどうながれる?

- 強風がきても建物は歪まない?

こんな風に、実際に家を建てる前に、コンピューター上で色々な実験をして、より良い家を建てることができるのです。

イメージできたでしょうか? まるで「設計図を使うシミュレーションゲーム」のような感じはしませんか?

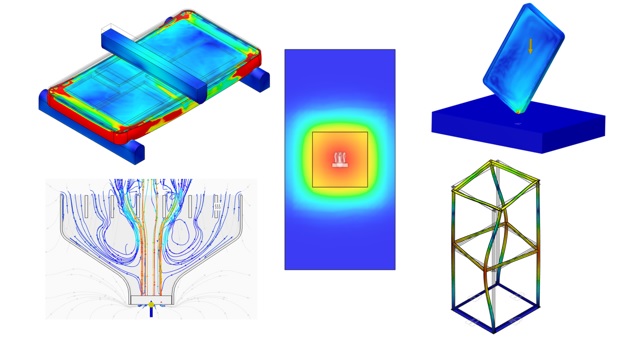

【図1 様々なCAEの結果例】

当連載は「構造設計におけるCAE活用法 ~構造解析による数値シミュレーションの重要性~」をテーマとして、CAEの専門家である講師が解説します。

[※関連コラム:CAEの前提知識についてはこちらの記事をご参照ください]

目次

1.CAEを使う理由

『CAEを使う』ことを推進するのは、ちゃんとした理由があります。

みなさんがよく耳にするキーワードを踏まえて説明すると、次のように言えるでしょう。

(1)品質(Quality)の向上

CAEを使えば、試作品を作る前に様々な条件でシミュレーションできます。これにより、設計段階で問題点を見つけ出し、手戻りを減らすことができます。

例えば、強度解析で弱い部分を発見したり、流体解析で流れの悪い部分を改善したり、熱解析で温度分布や過剰な発熱部位を見つけ出したりということが代表でしょう。これらを先行して見つけることで、製品の品質を向上させることができます。

(2)コスト(Cost)の削減

試作品の製作、量産品の製造には時間も費用もかかります。

CAEを使えば、設計3Dデータ段階において仮想空間内で仮想実験を行い、実際の試作品の数を減らすことができます。また、設計段階で問題点を発見・解決できるため、実際にものづくり後の手戻りによるコスト増も防ぐことができます。

(3)納期(Delivery)の短縮

CAEを使って試作などでの手戻りが少なくなる、ということは、開発全体のスピードが短縮となり、リードタイムを短縮=デリバリー時間の確保に繋がります

これにより、競合他社よりも早く製品を市場に投入することが可能となります。

(4)根拠に基づいた設計

CAEは、設計の根拠を明確にするのに役立ちます。

例えば、強度解析の結果に基づいて「この部分は〇〇MPaの荷重に耐えられる」というデータを示すことができます。必要な条件をクリアすることが数値や視覚で確認、設計の根拠や結果を提示することができ、信頼を高めることができるのです。

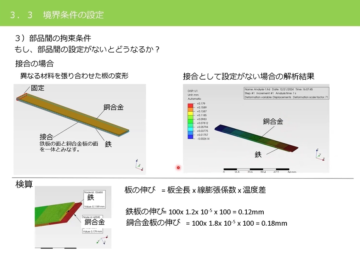

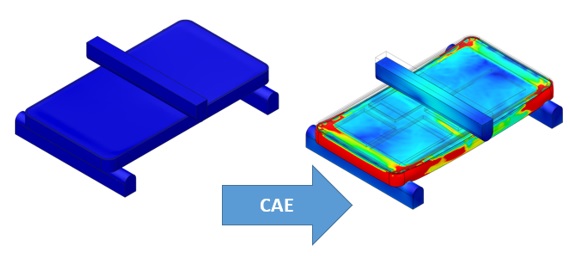

【図2 スマートフォンを静的解析で曲げた場合の部品のひずみ分布】

(5)精度の向上

CAEの精度は、適切な設定、適切な方法によって、実験による検証と遜色ない程の精度を得ることも可能です。場合によっては、CAEで実際の検証を代替するということも可能でしょう。

そのために、詳細な物性情報(定めた材料に即した物性情報)や構造の成立方法、使用条件を想定した評価方法などが必要になってきます。

2.CAEを使うタイミング

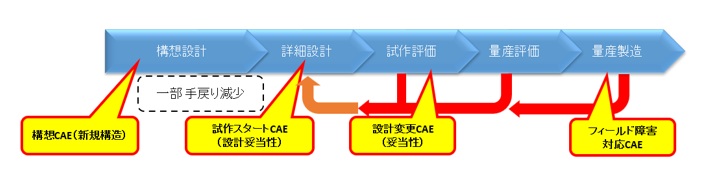

製品開発におけるCAEの活用タイミングは、製品ライフサイクルの様々な段階で訪れます。

- 構想設計段階: 新しい製品コンセプトやアイデアが生まれた段階で、実現可能性や基本的な性能をCAEで検証します。例えば、構造解析で形状の実現可能性を確かめたり、流体解析で流体特性を予測したりします。また、デザイン性の高い製品については、複数のデザイン案を作成し、CAEを用いてそれぞれの性能や特徴を比較することができます。これにより、製品として性能を確保できる最適なデザインを選択することができます。

- 詳細設計段階: 3D CADデータをもとに、製品の強度、耐久性、熱伝導、流体特性などを詳細に評価、製品の性能を最大限に引き出すための設計変更を行うことができます。

- 問題点の早期発見: CAEによって、製品の欠点や問題点を試作段階よりも前に発見することができます。これにより、手戻りを減らしつつ、且つ製品の信頼性を高めることができます。

- 最適化: CAEを用いることで、製品の性能を最大限に引き出すための最適な形状や材料を探索することができます。

- 製造準備段階: 製品の製造可能性もCAEで検証することができます。例えば、成形シミュレーションで金型の設計や成形条件を検討したり、溶接シミュレーションで溶接歪みを予測したりすることも可能です。

- 製品テスト段階: 製品の評価テストを、CAEの結果をもとに、効率的な計画を立てます。例えば、応力集中箇所を重点的にテストしたり、疲労寿命を予測してテスト期間を短縮したりします。

- テスト結果の分析: テスト結果とCAEの結果を比較することで、課題発生時の起因となる内容を確認、改善の手立ての抽出を図ることが出来ます。ただし、CAE結果が100%絶対とは言えないので、実際のものづくり内容と十分に比較しながら進めることが必要です。

- 製品ライフサイクル全体: 製品の故障データをCAEで分析し、次の製品づくりに役立てることも可能です。過去のCAEデータから「ダメな構造」「やるべき構造」などを選別・活用し、より高性能な新製品の開発にも活用することができます。

【図3 開発プロセスにおけるCAEの利用機会 例】

3.CAEを使うメリット

ここまでの説明で既に多くのメリットを紹介しましたが、特に重要視すべき点は次に挙げる内容でしょう。

(1)設計の幅が広がる

CAEを用いることで、実験では難しい複雑な条件でのシミュレーションや、現実には再現できない仮想的な環境下での性能評価を行うことができます。これにより、製品設計の幅(どのような使用に耐えうるか、など)を広げることができます。

特に、発生頻度が少ないけど重要な課題については、CAEは高い再現性を持つため「なぜ起きるのか」「どうやって防ぐことが出来るか」などの対応を行うことができ、その対応事例がチーム・組織の財産になります。

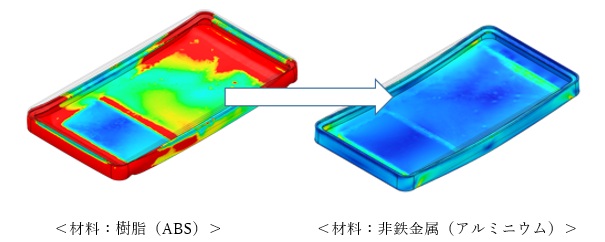

【図4 材料の変更による部品ダメージの改善例】

(2)設計者や開発に関わる人たちのスキル向上に繋がる

CAEを習得することで、設計者は製品の性能や挙動に関する理解を深めることができます。

同様に、開発に関わる他部署の人たちにも根拠に根差した情報が展開されることになり、より高度な開発(材料や使用部品の選択、構造の検討、リードタイムに関する知識など)をプロジェクトとして遂行することができるようになります。

4.CAEの課題・デメリット

CAEを活用することには、性能以外の面における課題も存在することは事実です。

以下に課題点と、それに対するアイデアを挙げていきます。

(1)CAEソフトウェアの導入・運用コスト

高度なCAE機能を持つソフトウェアは高価であり、導入費用や年間ライセンス料、保守費用などがかかります。また、ソフトウェアの操作習得や運用には専門的な知識が必要となり、人材育成コストもかかります。

しかし、以下のように「必要なCAE性能」を明確にすることによって、コスト削減も可能となります。

- 3D-CADに付随する機能を使用する

3D-CADにはCAE機能を持ったアプリが多々あります。最近はフリーソフトの3D-CADでもCAE機能を持つアプリが出ています。 - オープンソースCAEを使用する

無償で利用できるCAEアプリを活用して契約費用を削減することができます。

オープンソースアプリは計算機能が特化したものが多いため、「必要なCAE性能」を明確にする必要が重要になってきます。 - レンタルCAEを利用する

CAEアプリを一定期間レンタルすることで、高額なライセンス料を継続して支払う必要がなくなります。

(2)CAE技術者の育成・確保

CAEを活用するには、専門的な知識やスキルを持つ技術者がいると効果的になります。

しかし、CAE技術者は不足しており、育成には時間とコストがかかります。

この課題の解決のためには様々な方法があります。

- 社内教育

CAEアプリの操作・解析技術習得に社内研修を実施し、技術者を育成します。 - 外部研修

CAEアプリ操作や技術習得のために外部の研修機関やセミナーを利用し、最新のCAE技術を習得する機会を作ります。 - 経験者採用

CAE経験者を採用し、即戦力として活用します。 - アウトソーシング

CAE解析を専門の業者に委託すると、自社で技術者を育成する必要がなくなります。

(3)解析結果の精度

CAE解析の結果は、モデルの精度や解析条件、使用するアプリなどによって左右される場合があります。不適切な設定や仮定は、誤った結果につながる可能性があります。

- パラメータ

解析条件やパラメータを変化させ、結果への影響を調べます。特に計算に必要な要素分割(メッシュ作成)のサイズは結果への影響が大きくなる可能性があります。 - 計算時間

計算を行うための刻み時間(ステップ時間)は計算結果の収束に影響し、計算結果の精度にも影響する場合があります。

CAEは、製品開発において非常に強力なツールですが、その効果的な活用には上記の課題点を克服する必要があります。これらは適切な対策を講じることで、製品開発の効率化、品質向上、コスト削減に貢献することができます。

5.CAEをスタートする準備

CAEをスタートするためには、上記で挙げた効果と課題を認識したうえで、自社製品に適したCAEアプリを揃えるところからがスタートになります。

(1)CAE導入の目的・効果の明確化

CAEアプリを導入する場合、また3C-CADのCAE機能を使用する場合でも同じですが、その目的と期待する効果をハッキリとさせる必要があります。

何のために導入するのか(品質向上,試作費削減,工数短縮…),また、導入することでどれだけの効果を期待するのかを考慮したうえで導入の是非を検討しましょう。ただCAEを導入するだけでは、逆に工数が増えたり年契約費用が大きかったり…というように見える可能性もあります。

(2)CAEアプリの購入(契約)

高度な計算を行いたい場合は、CAEに特化したアプリを購入・契約する必要があります。ただし、費用対効果を十分に検討したうえで契約を進めるべきです。必要なCAE内容以上に機能のあるアプリを購入・契約しても費用がかさむばかりとなり、費用対効果のバランスが崩れてしまいます。

先にも記載しましたが、最近の3D-CADには実使用に十分耐えうるCAE機能がついていることもあります。

場合によっては、付属している機能で満足することもありえます。必要となる内容を考えながら使用するアプリを検討しましょう。

(3)担当技術者の確保・育成

CAEを行う専任の技術者がいると、ツールの操作や結果の判断は任せることが出来るかもしれません。ただし「結果だけ報告」とならないように注意が必要です。

目的はCAEを行うことではなく、CAE結果から設計の妥当性を判断することで、場合によっては対策案が必要になるためです。

そういう意味では、設計者もCAEツール操作や結果の見方を習得しておく必要があると考えられます。

設計者も担当者も、「相手の話を聞くだけにならない」ことが重要です。

【図5 何を目的にCAEを行うのか】

6.まずは試してみよう!

CAEは 目的に対して性能・効果を判断する ために行う開発作業です。

まずツールに触れ、自身が求めている設計への補助・検証が可能なのか、設計根拠を示してくれるのかを探ってみてはいかがでしょうか。

何度も繰り返しますが、今の3D-CADにはCAE機能を有したアプリがたくさんあります。専門のアプリでなくとも、まずは「自分の求めること」ができるのか、「もっと高機能ならばできる」のか、判断のためには 使用してみる ことが大切です。

鈴木崇司 講師(神上コーポレーション株式会社 代表取締役)

平池 学 講師(神上コーポレーション株式会社 技術顧問)

(※神上コーポレーションのWEBサイトはこちら)