CAEの必須前提知識をやさしく解説《フロントローディング開発成功のカギ?》

「設計者CAE」とは、開発を推進する設計者自らが行うCAEのことです。

対して、専任者が行うCAEを「専任者CAE」と呼びます。

今回のコラムでは、CAEの全般について解説したいと思います。

コラムを読むことで「CAEでどのようなことができるのか」イメージを持つことができたら幸いです。

目次

1.CAEとは

CAEとは「Computer Aided Engineering」の略で、コンピュータグラフィックで行う仮想実験のことです。

3DCADで試作機をモデリングして、拘束、荷重、温度、圧力などの条件を与えることで、応力、温度、流速などの物理現象を計算することができます。

近年、DXの推進など、効率よく開発する有効な手段として設計者CAEが普及してきました。

(1)設計者CAEの導入経緯

CAEの歴史は1950年代にさかのぼります。

アメリカのボーイング社で、飛行機の羽根の振動解析に有限要素法を使用したのが、CAEの起源とされています。航空業界の他、自動車業界や産業機械を中心にCAEを利用する企業が増えていきました。

品質や原価、性能の落としどころを決めるためにはさまざまな条件で試験を行います。そのすべての条件で試作をするとコストが増加し、開発期間も延びてしまいます。終わりの見えない実験の繰り返しに、開発担当者がうんざりすることもあるのではないでしょうか。

最近では特に、少子高齢化による労働力不足や省エネルギー化、材料高騰により、開発に掛けられる時間がどんどん減ってきています。このような背景からCAEの導入を検討する企業が増えてきているのです。

(2)CAEのメリットとデメリット

では、CAEを導入するにあたって、どのようなメリットやデメリットがあるのでしょうか。

《CAE導入のメリット》

CAEを導入することによるメリットは次のとおりです。

- 製品を試作せずに評価できるので、コストや工数を抑え、環境にもやさしい

- 実験では再現できない高温化や高圧力の環境で評価できる

- 温度、流速、応力など、目に見えないものの程度を可視化できる

《CAE導入のデメリット》

CAEの導入にあたっては、以下のようなハードルがあります。

- 導入費用が高い

- CAEの習得に時間が掛かる

- 結果が合っているか不明

CAEを効果的に活用するためには、このようなハードルをいかに乗り越えていくかがポイントになります。

(3)設計・開発の流れ

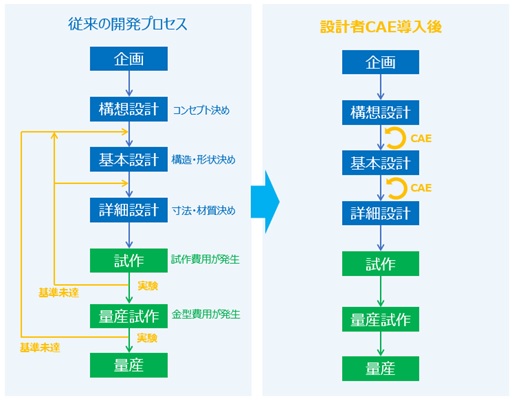

図1に示すように、製品を開発するためには、企画から構想設計、基本設計、詳細設計、試作、量産試作、量産というプロセスを経ていきます。

量産に近づくほど、設計変更にかかる費用は大きくなっていきます。なぜなら、量産間際で設計変更をすると製品の作り直しだけではなく、製作に必要な資材や設備の変更に及ぶ可能性があるからです。

【図1 開発プロセス】

CAEは製品を作らなくても性能や品質を評価することができるため、製品の初期段階から活用することができます。

CAEでは何度、製品の形状や評価の条件を変えても、それにかかるコストはCAEを扱う人の工数やCAEの維持費だけであり、実験を繰り返すよりも安くコストを抑えることが期待できます。

また、開発の初期段階で仕様を作り込み、後工程で設計変更する回数を減らすことで、全体的に、設計変更に掛かるコストを抑え効率よく開発することを「フロントローディング開発」と言い、新しい開発手法として取り組む企業が増えています。

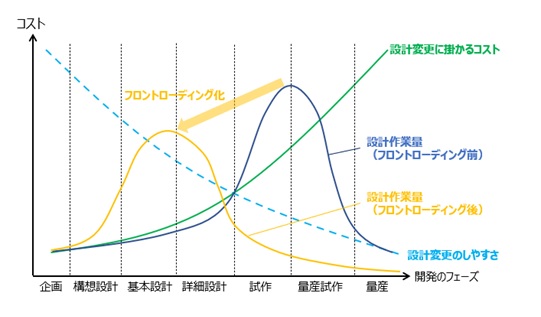

以上述べたことをまとめたものが図2になります。

【図2 フロントローディング化に伴う効果】

(4)CAEの構成

ここから、CAEについて少し詳しく説明していきたいと思います。

① CAEソフトの構成

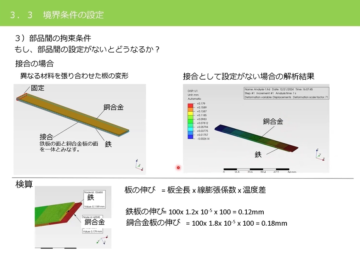

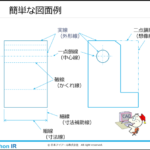

CAEは、3Dモデルのインポートから、境界条件の設定、メッシュ作成、計算、結果出力という流れで進めていきます。

図3は、CAEで使用するソフトの構成を示しています。

メッシュ作成まで行うソフトを「プリプロセッサ」といいます。

計算と結果出力にはそれぞれ「ソルバ」、「ポストプロセッサ」と呼ばれるソフトを使用します。

解析ソフトによってはこれらの操作を一つの解析ソフトで行うものもあります。

【図3 CAEソフトの構成】

② メッシュとは

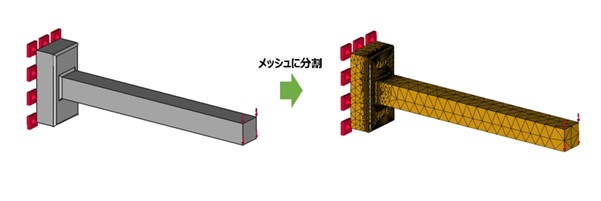

CAEでは、図4のように解析対象物(無限なものも含む)を「メッシュ」という単純な形状をした要素に分割して計算します。これを「メッシュをきる」と言います。

メッシュをきって計算するモデルを「有限要素モデル」や「FEモデル」と呼びます。

【図4 メッシュの生成】

円柱などの単純な形状であれば比較的単純な計算が可能ですが、複雑な形状では、単純な式で計算することはできません。そこで、対象物をメッシュという、三角錐などの単純な形状に分けて連立一次方程式で計算できるようにします。

メッシュは節点と要素で構成しています。メッシュが細かくなるほど計算精度が高くなりますが、その分計算時間が長くなります。

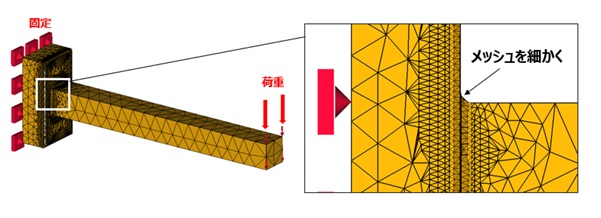

また、メッシュは、部位に応じて大きさを変えられます。

例えば、図5のように応力が高くなりそうな片持ちばりの付け根など、計算の精度を必要とする箇所はメッシュを細かくして、逆に片持ちばりの先端部など、そこまで精度を求めないときはメッシュを粗くします。

これにより強度が気になるところの計算は精度よく行いつつ、できるだけ計算時間を短くすることができます。ただし、どの部位の応力が高くなりそうなのか、あらかじめ見通しを立てられていることが前提です。

【図5 部位によるメッシュの調整】

③ メッシュの種類

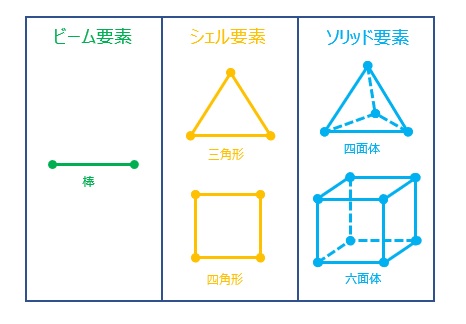

メッシュは対象となる構造物によって生成する種類が異なります。図6にメッシュの種類を示します。

【図6 メッシュの種類】

三角形より四角形、四面体より六面体のほうが高い精度が得られますが、その反面計算時間が長くなります。

計算精度を良くするために、軸のような単純な形状であれば計算時間に問題のない範囲で、できるだけ四角形にメッシュがきれるよう設定します。

複雑な形状においては四面体でメッシュがきれない箇所は三角形でメッシュをきります。より複雑な箇所では、三角形の辺の長さを変えて調整します。そうするとアスペクト比(縦と横の長さの比率)が大きくなり、計算精度が低くなることがありますので、アスペクト比を小さくするために、その部位の三角形を分割します。

また、メッシュには1次要素、2次要素というのがあります。2次要素は1次要素の節点の間に、もう一つ節点を追加したものです。2次要素は1次要素より計算精度が高くなる反面、計算時間が長くなります。

④ 有限要素法とは

「有限要素法」とは、CAEの計算で一般的に使用されている数値計算の手法です。

構造物をメッシュ単位に分けてその集合体として計算をする手法で、偏微分方程式の定義域の近似解を求めるときに使用する数値的解法です。構造解析や振動解析、流体解析、機構解析などさまざまな種類の解析に使用されています。

⑤ 線形解析と非線形解析

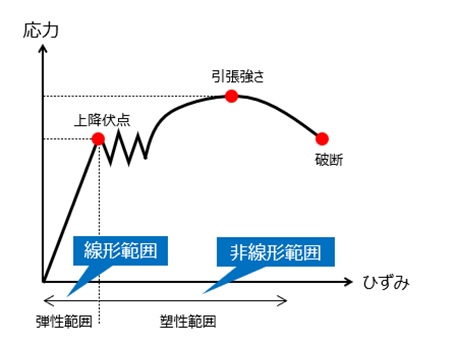

CAEには線形解析と非線形解析があります。

「線形」とは、2次元のグラフで直線の関係になるものです。

一方、「非線形」は直線の関係にならない問題を扱います。

図7の応力ひずみ線図を例にすると、ある物体に力を加えるときに、応力とひずみの関係が比例になる弾性範囲は、線形解析の範囲になります。一方、降伏点を超えて、破断するまでの領域では、応力とひずみは比例関係にならないため、非線形解析の範囲です。

ある構造物の応力が降伏点を下回っているかどうか評価する場合は、変位も合わせて確認しましょう。

応力が降伏点を下回っていても、変位が大きい場合は上降伏点を超えて塑性範囲に入っている可能性があります。その場合は物体の変形を考慮した非線形を扱うCAEソフトの使用を検討しましょう。

【図7 応力ひずみ線図による線形と非線形の範囲】

(5)CAEの種類

CAEは「材料力学」「流体力学」「熱力学」「機械力学」の「四力(よんりき)」と呼ばれる分野や電気学などさまざま分野で利用されています。今回は比較的多く使用されている以下3つの種類を紹介します。

① 構造解析

材料に力を加えて、応力や変形を計算します。熱膨張による変形や応力も計算できます。

境界条件を変えず、弾性範囲内で計算する場合は、線形解析の範囲で計算できますが、変形に応じて境界条件を変えたいときは、非線形解析を行います。

② 振動解析

振動解析では固有値を算出する固有値解析と、モデルを加振したときに発生する変位や加速度を計算する周波数応答解析があります。

固有値とは、外部から振動を与えられたあと、自身が振動する周波数のことです。音叉をハンマーで叩いたあとに揺れているあの振動が固有振動数です。

③ 流体解析

流体解析では、流体力学に関する解析手法で、水や風の流れや圧力などを計算します。

例えば配管の流れを計算する場合は、流れる部分をモデリングし、入口と出口に流速や圧力などの境界条件を設定します。

[※関連記事:CFD(Computational Fluid Dynamics)ってどんなもの?《実例でわかりやすく解説》]

2.CAE活用の具体的な事例紹介

今回は構造解析の事例について紹介します。

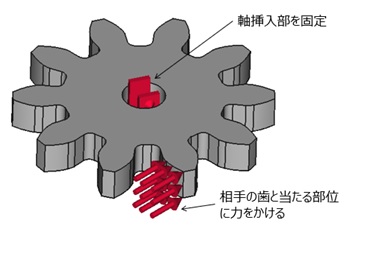

《歯車の強度設計》

モーターなどの駆動源の動力を伝達する歯車は、歯に大きな応力や変形が生じます。構造解析ではその応力や変形の値を知ることができます。

3DCADでモデリングした歯車をCAEソフトにインポートし、メッシュを生成、境界条件を設定します。

「境界条件」とは構造物のどこを固定して、どこに荷重を加えるかという定義のことです。

今回の事例では、図8のように歯車の軸挿入部を固定し、相手の歯と当たる部位に荷重を設定します。

【図8 解析モデル(歯車)】

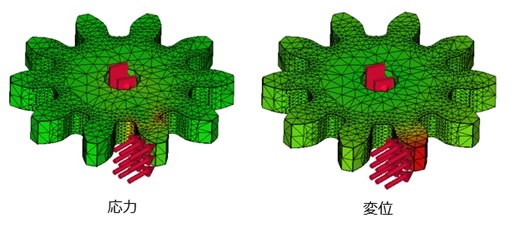

応力と変位の計算結果はコンターという色の度合いで表示されます。

図9に示した赤くなっている箇所が最も数値が高い場所です。応力は歯の付け根部、変位は歯の先端で赤くなっていることがわかります。

【図9 応力と変位の計算結果】

3.フロントローディング開発のためには、設計者CAE

今回のコラムでは「設計者CAE」について解説しました。

CAEを導入することで開発の手戻りを最低限にとどめることができます。CAEの導入には導入費用や教育などさまざまなハードルがありますが、フロントローディングの開発を進めることは開発に関わるすべての方が幸せになれるような効率の良い手法と考えております。

これからCAEの導入を検討されている方は、CAEのメーカーまたは取扱い企業と相談してみてはいかがでしょうか。

(アイアール技術者教育研究所 R・O)

【併せて読みたい関連コラム】