アブレシブ摩耗、アドヘッシブ摩耗、そして疲労摩耗《トライボロジー用語解説》

1.摩耗の種類・分類

摩耗の分類として、「アブレシブ摩耗」(abrasive wear)、「アドヘッシブ摩耗」(adhesive wear, 凝着摩耗)、「腐食摩耗」(corrosive wear)、そして「疲労摩耗」(fatigue wear)と呼ばれるものがあります。

今回のコラムでは、このうち部品間の摺動及び転動に関する三つの摩耗、すなわち「アブレシブ摩耗」「アドヘッシブ摩耗」そして「疲労摩耗」について説明します。

「摩耗」という言葉から考えるのは、二つの物体がこすれ合って表面がすり減っていく現象だと思いますが、

- アブレッシブ摩耗:やすりで削りとられていくような摩耗形態

- アドヘッシブ摩耗:表面がモチのように粘着してはがれ取れていく摩耗形態

- 疲労摩耗:何度もこすられてているうちに表面が劣化し脱落・欠損していくという摩耗形態

だと理解しておくと、摩耗対策原理や方法も理解しやすくなります。

2.摩耗と潤滑

「二つの物体がこすれ合って」という場合に、直接接触するのか、あるいは間に油などを介するのかということも重要です。

こちらは「潤滑」の議論となり、完全に油膜を保持する「流体潤滑」、二つの物体が部分的に油膜なしで接触する「混合潤滑」、油膜なしの接触が全域にわたる「境界潤滑」と呼ばれる潤滑状態があります。

油膜保持性という観点では、金属接触平坦部の加工模様(ツールマーク)も影響を及ぼす場合があります。

例えば、平行加工模様に対して綾目加工模様の方が油膜保持性が高く、摩耗が少ないという事例があります。

テフロン(PTFE)などは、油膜が無い状態でも摺動抵抗を少なくできる固体潤滑機能(ドライ潤滑機能)をもっています。

ちなみに、摩擦、摩耗および潤滑の三つに関わる学問を「トライボロジー」と呼びます。(トライボロジーの語源のTribosは、ギリシャ語で‘擦る’を意味します)

実際の摩耗現象では、多くの現象が複合しており、対策も多様で複雑ですが、摩耗形態をベースにした対策事例について紹介します。

3.《摩耗の種類別》具体的な摩耗対策

(1)アブレシブ摩耗の対策

やすり効果を減らすには、金属表面粗さを小さくすることは有効です。

硬質磨耗紛による研磨粉のような作用を防ぐためには、摩耗紛が接触部にとどまらないようにする必要があります。

摩耗する側の硬度を上げる方法では、熱処理やTiN(チタンニッケルコーティング)のように硬度の高い表面処理を用いる方法があります。

(2)アドヘッシブ摩耗の対策

金属同士の場合はモチのようにくっつきやすいか(凝着しやすか)という点から、相性が重要になります。特に同じ材料どうしは凝着しやすいですが、構造(機械強度)的に材質を変えられない場合には、コーティングや表面処理を変えるという方法もあります。

片方の部品をセラミック化するのも有効です。靭性も必要で、全体をセラミック化できない場合は、接触部にセラミックを融合させる技術必要です。

メッキ後の熱処理によって硬度も上げられる無電解ニッケルメッキにおいては、さらにセラミック粒子を混合したコンポジットメッキとすることができます。

カーボンコーティング(例えばDLC, Diamond Like Carbon)は、摩擦低減のためにも有効ですが、スチールとの耐摩耗相性も良いので、摩耗対策としても有効です。

(3)疲労摩耗の対策

疲労摩耗での表面劣化現象をもう少し詳しく述べると、接触表面に作用する繰返し応力により表面が硬化して、表面に微細なクッラクが発生し、これが進展し、はく離脱落する現象と表現できます。

疲労摩耗に関しては、pv値が大きい仕様ほど摩耗リスクは大きくなります。

pv値のpは面圧(接触単位面積当たりの荷重)、vは摺動速度です。

いかに強い力で抑えつられた状態で、いかに高速度でこすられるかが大きく影響すると考えれば、理解し易いと思います。

目標性能からpもvも下げられないと思いがちですが、厳密に言うとpは局部面圧であって部品への荷重ではありませんので、荷重が下げられなくとも最大局部面圧は下げることができます。

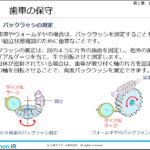

例えば円筒状のローラの場合、面圧分布は一様ではなく、ローラの動きにともないローラ端面側にはエッジロードが発生し、これによりローラ端面側の面圧は大きくなります。

これに対して、ローラの形状を平行円柱ではなくタイコ形状としたものではエッジロードが下げられ、最大局部面圧の低減が可能となります。このようなローラを「クラウニングローラ」と呼びますが、タイコ形状は見た目にはほとんど平行に見えるぐらいの丸みです。

vに関しても、加速度変動(回転の場合は角速度変動)を伴う場合には、ある瞬間に最大v値は大きくなります。また、一見静止しているように見える部品間においても、繰り返しかかる大きい荷重により変形を繰り返す場合には、接触部ではミクロ的な摺動が発生しています。この場合の>最大vは変形が解放されるスピードに関係することになります。(v=接触点の移動距離/変形解放時間)

4.燃料の潤滑特性とHFRRテスト

ディーゼルエンジン用の分配型噴射ポンプあるいはコモンレールシステムのサプライポンプの駆動部は、燃料(軽油)で潤滑されています。

このため燃料では、セタン価など燃焼に関わる特性値とともに潤滑特性も管理する必要があります。燃料の潤滑特性を評価・管理するために考えだされた方法が「HFRR」(High Frequency Reciprocating Rig)です。

HFRRテストでは、鋼製ディスクの上に鋼製ボールを配置し、接触部を試験燃料で浸漬した状態で荷重をかけ高速往復摺動させ、発生する摩耗痕径(Wear Scar Diameter, WSD)を測定します。HFRR-WSD460という場合には、HFRRテストの結果、摩耗痕径が460μmであったことを表します。

HFRRテストで加えている負荷もp(面圧)とv(摺動速度)であり、pv値が、摺動および転動摩耗における代表的な影響因子であることが分かります。

HFRRの考えを応用し、潤滑油種類を固定し、ディスクやボールの材質や表面処理を変数とすれば、耐摩耗性比較評価にも活用できます。

潤滑油を用いなければ、ドライ潤滑状態での摩耗評価ができます。

テスト時間に対する摩擦係数の変化や剥離が発生するまでの時間を評価・比較することも可能です。

(日本アイアール株式会社 特許調査部 H・N)