IATF16949コアツール解説⑤ SPC(統計的工程管理)とは?[管理図の作成手順、傾向管理のルールなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる[①PPAP(生産部承認プロセス)、②APQP(先行製品品質計画)、③CP(コントロールプラン)、④FMEA(故障モードと影響解析)、⑤SPC(統計的工程管理)、⑥MSA(計測システム解析)]について、解説していきます。

第5回はSPCについてです。

目次

1.SPCとは?

SPC(Statistical Process Control)は「統計的工程管理」と訳され、製造工程を統計的に分析して製造工程を管理する手法です。

SPCには様々な手法がありますが、IATF16949でよく用いられるのは、管理図(control chart)と工程能力指数Cpkを使い、製造工程が統計的管理状態にあるかどうかを判断する手法です。

2.SPCの目的は品質不具合の予防

SPCの目的は、品質不具合を製造工程内で検出・対処して、不具合の発生を予防することです。

従来の品質管理は、製品ができあがってから品質検査をして不良品を排除していました。これでは品質検査に多くの時間とコストが必要です。また、不良率を低減するには、検査から製造工程へのフィードバックが必要になり、迅速な対応を難しくしていました。

一方、SPCでは製造工程内で重要な特性値を測定・監視します。特性値を統計学的に処理することで製造中に品質不具合を検出・対処し、最終段階で不良品が出ないようにします。

IATF16949では工程能力指数Cpkの算出が要求され、特に重要な特性についてはCpk1.67以上を求められています。Cpkの向上には製造工程での品質改善が必要になるため、SPC管理が重要になります。

[★関連コラム:Cpkの算出方法については、【生産技術のツボ】工程能力の計算方法と評価方法がこれでわかる!両側規格と片側規格の計算事例 をご参照ください。]

3.なぜSPCで品質不具合が予防できるのか?

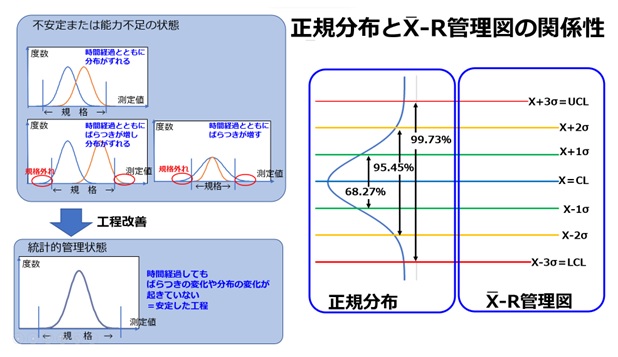

製品の特性値には一定のばらつきが生じますが、このばらつきの①中心値、②幅、③形が一定であることを「統計的管理状態にある」といいます。

統計的管理状態にある工程では、その後の特性の分布や製品の合格率を予測することができます。

一方「統計的管理状態にない」不安定な工程は、規格外れなどの不具合の発生につながります。

そのため工程が不安定な状態にあるときは、特別原因を取り除き品質不具合を予防します。

例えばX-R管理図である測定値XがUCLを超えた数値を示した場合は、X+3σを超えている(99.73%の範囲を超えている)ため、0.27%の確率でしか起こらないはずの数値を示したことになりますので、何か工程変動が起こったのではないか?と判断するといった具合です。

したがって、SPCは検査の時間とコストが削減できるばかりでなく、不良率の低減効果が期待できます。

【図1 正規分布とX-R管理図の関係性】

4.X-R管理図の作成手順

管理図には様々な種類がありますが、ここではSPCでもっとも一般的なX-R管理図の作成手順を解説します。

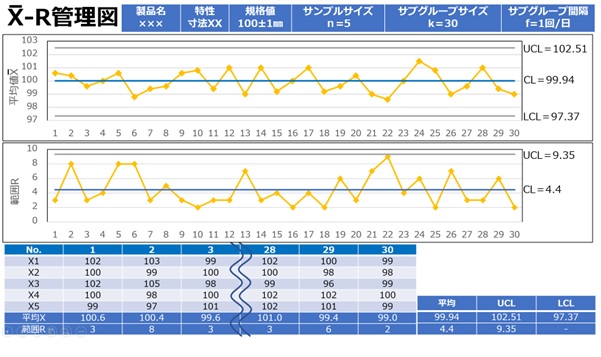

【図2 X-R管理図】

(1)準備

対象とする工程と特性を決定します。サンプル総数は100以上が好ましいです。

上記の例では「寸法Xという特性値に対し5回繰り返し測定の平均値Xの管理図で、30回分のX-R管理図」となります。

| 項目 | 内容 | 例 |

| 規格値 | 特性に対する規格値 ※UCL、LCLと混同しないこと |

100±1㎜ |

| サンプルサイズn | サブグループ当たりに対する繰り返し測定回数 | n=5 (X1~X5と繰り返し測定を行い平均値を用いる) |

| サブグループ数k | サブグループの数 | k=30 |

| サブグループ間隔f | 測定の頻度 (例;6時間ごと、シフトごとなど) |

f=1回/1日 |

(2)データの測定

実際に工程内で測定データを収集します。

(3)X-R管理図の作成

測定データから平均値Xと範囲Rの管理統計量を計算し、管理図に記入していきます。

必要になる統計量とその計算方法は下記の通りです。

| 項目 | 内容 | 様式例で示した計算例 |

| 平均値X | サブグループごとの特性値の平均値 | (102+100+102+100+99)/5=100.6 |

| 範囲R | サブグループごとの最大値と最小値の差 | 102-99=3 |

| 工程平均 |

サブグループごとの平均値Xの平均値 | (100.6+100.4+99.6+…+101.0+99.4+99.0)/30=99.94 |

| XのUCL | UCL=工程平均 ※A2は下表X-R管理図用係数表を参照 |

99.94+0.58×4.4=102.49 ※A2はX-R管理図用係数表に従い、A2列でn=5の数値を使用 |

| XのLCL | LCL=工程平均 ※A2は下表X-R管理図用係数表を参照 |

99.94-0.58×4.4=97.39 |

| 工程平均R(CL) | サブグループごとの範囲Rの平均値 | (3+8+3+…3+6+2)/30=4.4 |

| RのUCL | UCL=D4×工程平均R ※D4は下表X-R管理図用係数表を参照 |

2.11×4.4=9.28 ※D4はX-R管理図用係数表に従い、D4列でn=5の数値を使用 |

| RのLCL | LCL=D3×工程平均R ※D3は下表X-R管理図用係数表を参照 |

nが6以下の場合はLCLは不要 |

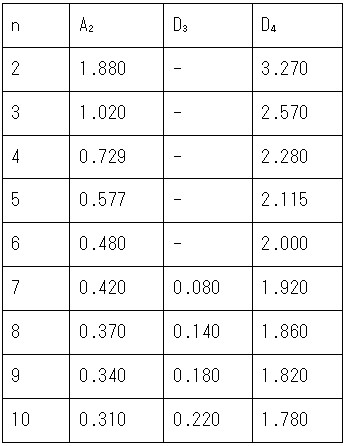

X-R管理図用係数表

(4)R管理図の評価

次章で解説する管理図の異常判定ルールにしたがい、製品間変動がないかR管理図を評価します。

変動がある場合は特別原因を調べ対処の上、再計算を行います。

(5)X管理図の評価

R管理図と同様、異常判定ルールにしたがいX管理図を評価します。

異常がある場合は特別原因を調べ対処の上、再計算を行います。

(6)継続的なデータの測定

すべての特別原因が排除され、工程が統計的管理状態になったら、引き続き管理状態を維持できるよう監視を継続します。

(7)確認

工程能力指数Cpkを算出し、狙いのCpk以上が出せているか確認します。

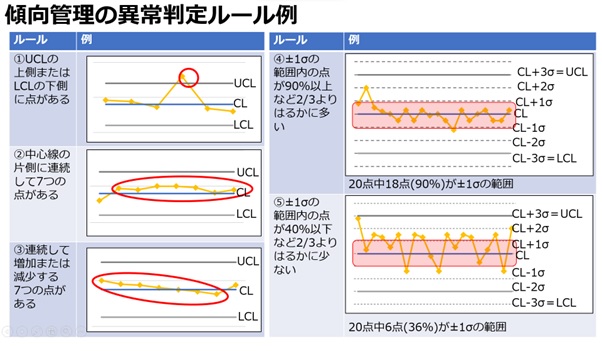

5.傾向管理の異常判定ルール

上記のX-R管理図の(4)、(5)で用いる異常判定ルールの一例をご紹介します。

特別原因が発生した不安定な工程では、管理図は特徴のある変動の傾向を示します。変動の傾向をまとめたものが異常判定ルールとなります。

【図3 傾向管理の異常判定ルール例】

【IATF16949における管理図の異常判定ルール】

| 分類 | ルール | 考えられる特別原因の例 | 考えられる対策の例 |

| 管理外れ | ①UCLの 上側またはLCLの下側に点がある |

製品特性の悪化(特性分布の中心位置の変化またはばらつきの増加) | 工程変動要因への対処 |

| 測定システムの変化(装置の異常、測定者の変化など) | 測定システムのの変動への対処 | ||

| 管理図の記入ミス | グラフへの記入ミス、統計量の計算が間違っていないか確認 | ||

| 連(点のつながり)の異常 | ②中心線の片側に連続して7つの点がある

③連続して増加または減少する |

測定値のばらつきの増加(装置の不良など) | 装置の見直し |

| 工程の変動(原材料、製造条件の変動など) | 工程変動要素の調査・対処 | ||

| 測定システムの変化(装置の異常、測定者の変化など) | 測定システムのの変動への対処 | ||

| 分布の異常 | ④±1σの 範囲内の点が90%以上など2/3よりはるかに多い |

サンプリング方法が不適切(層別サンプリングなど) | サンプリング方法の再考 |

| データの編集 | 平均値から外れたデータを除去していないかなどを確認 | ||

| 管理図の記入ミス | グラフへの記入ミス、統計量の計算が間違っていないか確認 | ||

| ⑤±1σの 範囲内の点が40%以下など2/3よりはるかに少ない |

サンプリング方法が不適切 | 連続するサブグループに違う材料が含まれているなど、変動要因がなかった確認 |

[★関連コラム:製造工程のばらつきを改善する方法については「製造バラツキを制御するには?ばらつき分布の考え方と評価方法、SPC管理のポイント」を参考にしてみてください。]

ここではIATF16949における管理図の異常判定ルールをご紹介しましたが、この他にもIATF16949のSPC参照マニュアルに紹介されている管理図の異常判定ルールや、日本で広く使われているJISシューハート管理図の異常判定ルールなどがあります。

6.まとめ

いかがでしたか?

一般にCpk1.33以上が求められる工程能力指数ですが、IATF16949ではCpk1.67以上が必要です。

Cpkを向上させるには製造工程が統計的管理状態にあることを監視する必要があり、管理図を用いた管理が行われます。

以上のようにSPCは製造工程の改善には欠かせないツールです。ぜひ実践してみましょう。

(アイアール技術者教育研究所 A・K)

≪引用文献、参考文献≫

- 1)日本規格協会「IATF 16949:2016 解説と適用ガイド-IATF認証取得及び維持のためのルール 第5版対応」菱沼 雅博 著

- 2)日科技連「図解 IATF 16949 よくわかるコアツール【第3版】: APQP・PPAP・AIAG&VDA FMEA・SPC・MSA」岩波 好夫 著

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]