3分でわかる C/Cコンポジットの基礎知識(特徴・製造方法・用途など)

「C/Cコンポジット(炭素繊維強化炭素複合材料)」は、炭素を炭素繊維で強化した複合材料です。

CFRPやGFRPなどの樹脂複合材料よりも認知度は低いですが、引張強度が高く、耐食性に優れる材料として特に航空機部品に使用されています。

[※CFRPの基礎知識はこちらのページをご参照ください。]

製造法にはCFRPの樹脂成分を熱処理で炭化させて製造させる含浸法と、炭素繊維に炭素を蒸着させるCVD法の2種類があります。

今回はC/Cコンポジットの基本的な構造や特徴(強度など)、製法、主な用途例をご紹介します。

目次

1.C/Cコンポジットとは

(1)C/Cコンポジットの構造・材料

「C/Cコンポジット(炭素繊維強化炭素複合材料)」は炭素繊維で”炭素”を強化した複合材料のことです。

具体的な製造法は後述しますが、樹脂を炭化させてできるグラファイト(黒鉛)、もしくは蒸着させたグラファイトがC/Cコンポジットの母材となります。

C/Cコンポジットでは、グラファイトがCFRPにおけるベース樹脂のような役割を担います。

炭素繊維が埋め込まれた黒鉛をイメージすると良いでしょう。

見た目は光沢のある黒色で、比重は1.5前後と鉄の5分の1以下です。

物質はほぼ炭素原子で構成されるため、セラミックスのように無機材料に分類されることもあります。

(2)C/Cコンポジットの基本的な特徴(特性)

C/Cコンポジットの代表的な性能として、高い機械的強度と優れた耐腐食性が挙げられます。

引張強度は100~300MPaと、400~800MPaの炭素鋼には劣るものの、数十MPaオーダーのプラスチック材料や単体のグラファイトよりも優れています。曲げ強度は150MPa前後と通常の黒鉛材料の3~4倍です。表面が硬いため耐摩耗性や耐衝撃性にも優れています。靭性が高く割れにくいといった特徴もあります。また、グラファイトと同様に酸・アルカリ・有機溶剤などの侵されず耐薬品性に優れています。

C/Cコンポジットは特に高温条件下での物性・寸法安定性に優れる耐熱性材料として知られています。

1000℃以上(不活性ガス雰囲気下では2000℃以上)の高温条件でも引張強さや伸び率の変化が生じにくく、変形もほぼ起きません。400℃以上での使用を想定した耐熱鋼と引張強度を比較した場合、常温では耐熱鋼の方が5倍以上の数値を示しますが、800℃以上の範囲では耐熱鋼の強度が急激に低下し、C/Cコンポジットのそれを下回ってしまいます。常温から高温帯まで寸法と物性を維持できる点がC/Cコンポジットの特徴です。

ちなみに溶融温度は鋼材が1500℃前後であるのに対し、C/Cコンポジットは3500℃以上です。

2.C/Cコンポジットの製造方法

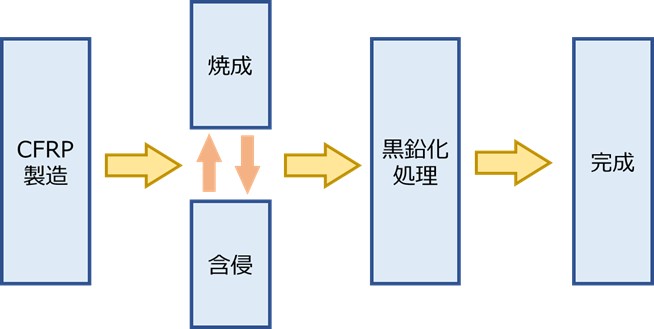

C/Cコンポジットの製造法は「含侵法」と「CVD法」に二分されます。

(1)含浸法

「含侵法」は、樹脂を含侵させた炭素繊維-樹脂複合材料(CFRP)の樹脂成分を炭化・黒鉛化する製造法です。プレス成型や熱ロール成形などでCFRPを作成し、これを1000℃以上で焼成することによって樹脂成分を炭化させます。

1回の含侵だけでは空隙が生じ、炭素繊維に対して十分な量の炭素を付与できないため、通常は含侵⇒焼成の工程を3~6回程度繰り返します。含侵させる樹脂はフェノール樹脂やフラン樹脂などが一般的です。

焼成工程の後は、空気を遮断した状態で2500℃以上まで加熱し、炭素をグラファイトにすることでC/Cコンポジットが完成します(黒鉛化処理)。

基本的な形状は金型で決まりますが、必要に応じて切削加工を行います。

(2)CVD法

「CVD法(化学気相成長法)」は、炭化水素由来の炭素を炭素繊維に直接析出させる製造法です。炭素繊維織物を1000~2000℃に加熱し、系内にメタンやプロパンなどの炭化水素を導入することで炭化水素が熱分解され、炭素が繊維上に析出する仕組みです。

原料となる炭化水素ガスの組成が炭素の析出挙動に影響を与えます。析出に伴って材料の空隙率が低下し構造が変化していくため、均一に析出させるために工程の途中でガス圧や温度を変化させる必要があります。

加熱法には炉内の外側から加熱する通常の方法や、材料の内部に発熱体を設置して内側から加熱する方法などがあります。

なお、全てのC/Cコンポジット製造は必ずしも含浸法とCVD法に二分されるわけではなく、必要に応じて両手法が併用されることもあります。

(3)その他の製造方法

その他の手法として、ピッチやコークスなどの炭素源を繊維に内包しておき、ホットプレスで炭化させる製造法や、コークスなどの炭素源を電気分解の原理で炭素繊維に析出させ、同じくホットプレスで炭化させる製造法が開発されています。

なお国内ではCFRPや黒鉛素材、セラミックス部品などのメーカーがC/Cコンポジットの製造を担うことが多く、「TIP composite株式会社」や「東海カーボン株式会社」、「東洋炭素株式会社」などが生産しています。

3.C/Cコンポジットの用途(実用化例)

C/Cコンポジットは、CFRPやGFRPなどの繊維強化プラスチック材料や黒鉛材料、セラミックスと比較しての知名度は低いものの、高温でも物性・寸法を維持できる耐熱性素材として重宝されており、航空機を中心に様々な分野で活用されています。

2022年の市場規模(世界)は約3,400億円と試算されており、今後5年間は年率1.1%のペースで規模拡大が続くとみられています。

(1)航空宇宙用途

C/Cコンポジットの代表的な用途は航空機用車輪のブレーキディスクです。

1970年代に戦闘機用に採用されて以降、民間機にも搭載されるようになり、航空機の車輪を止めるための部材には欠かせない材料となっています。

以前の鉄製ブレーキディスクと比較して最大50%程度の軽量化を実現できるほか、耐摩耗性に優れるため2~3倍程度の寿命を有します。

また、宇宙分野では耐熱性が求められる部分に使用されており、1000℃以上に晒されるロケット先端部の耐熱性構造材としてC/Cコンポジットが採用されています。

(2)その他の用途

航空機用ブレーキ材として使われている理由と同様、C/Cコンポジットは擦り合わせた時の熱変形が僅かであるほか耐摩耗性にも優れるため、自動車分野ではブレーキディスクやクラッチに採用されています。鉄道分野では電車の集電を担うパンタグラフ最上部のすり板材料として使われています。

航空機を含め、こうした輸送機器においては耐摩耗材の寿命がメンテナンスコストに影響を与えるため、C/Cコンポジットの長寿命化研究が絶えず進められています。

輸送機器以外では、精密機械用部品や製造機器用部品に使われており、いずれも耐熱性や耐摩耗性が求められる部分に採用されています。具体的には高耐熱用途のバネやタービン、トレイなどがあげられます。

以上、C/Cコンポジットの基本的な性能や成形法、用途例をまとめました。

市場規模は小さくニッチな材料ですが、超高温下でも耐えられる耐熱性材料、耐摩耗性素材としてC/Cコンポジットは産業界にとって欠かせない物質です。

(アイアール技術者教育研究所 G・Y)

≪引用文献、参考文献≫

- 1)繊維と工業,Vol.49,No.5,183-189(1993)

- 2)三菱ケミカル(Webサイト)

https://www.m-chemical.co.jp/carbon-fiber/product/cc/ - 3)アルバックテクノ(Webサイト)

https://www.ulvac-techno.co.jp/material/carbon/cc_composite.html - 4)セラミックス,Vol.42,No.12,958-960(2007)