《初心者必見》生産管理システムの主要機能と選び方、運用のポイント等を解説

目次

1.生産管理システムとは?

生産管理システムは、モノの動きと情報の流れを一致させるシステムです。

製造業は、原材料を購入・加工し、販売するという一連の生産活動で利益を得ます。紙やExcelなどで生産活動を管理しようとすると、たとえば「どの製品がどの倉庫にどれだけ保管されているか」をタイムリーに把握しづらくなります。

しかし、生産管理システムで一元管理すれば生産量や在庫量はもちろん、製品がどの客先に販売されたかなどのトレーサビリティも確保できるのです。

このようなモノと情報の流れを一致させ、企業の生産活動を見える化するのが生産管理システムの目的です。

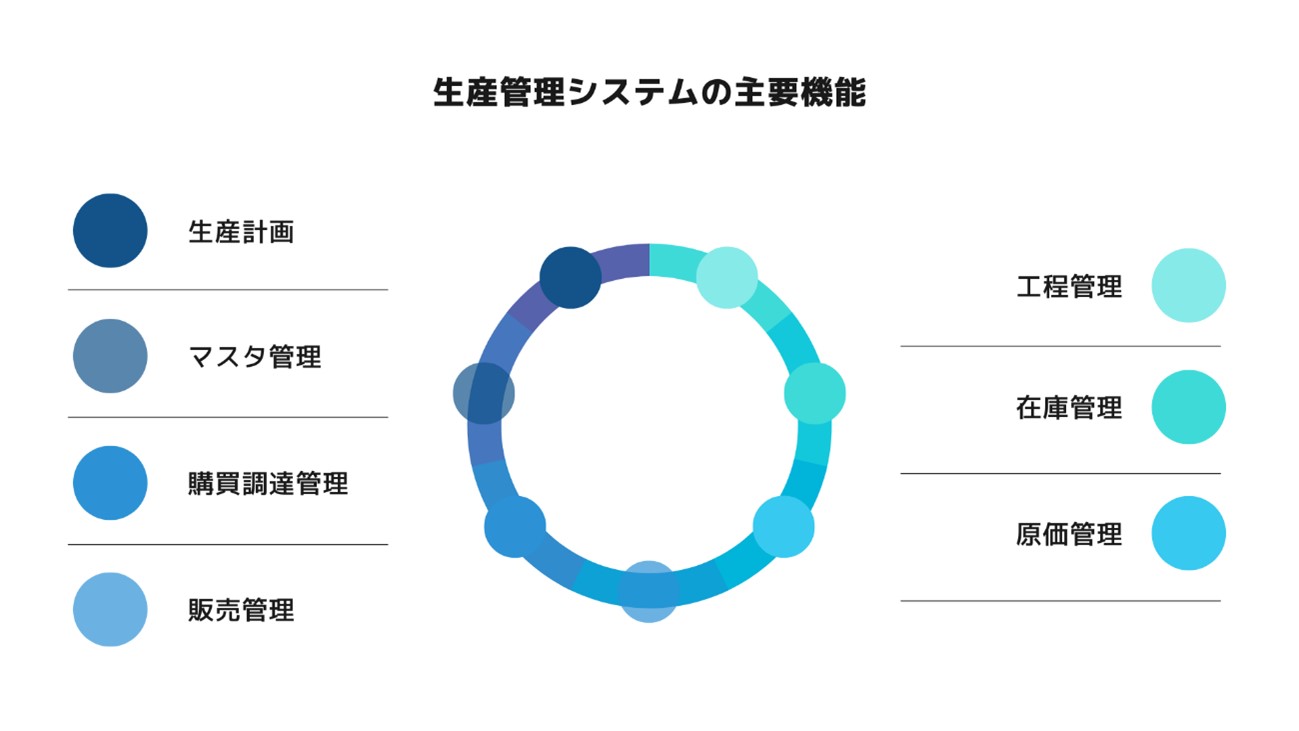

2.生産管理システムの主要機能

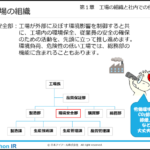

製造業には製造や調達、営業、経理、開発などさまざまな部門があります。生産管理システムはほぼすべての業務をカバーできるため、その機能も多岐にわたります。

システムによって細かな違いはありますが、一般的に生産管理システムに備わっている主な機能としては、次のようなものがあります。

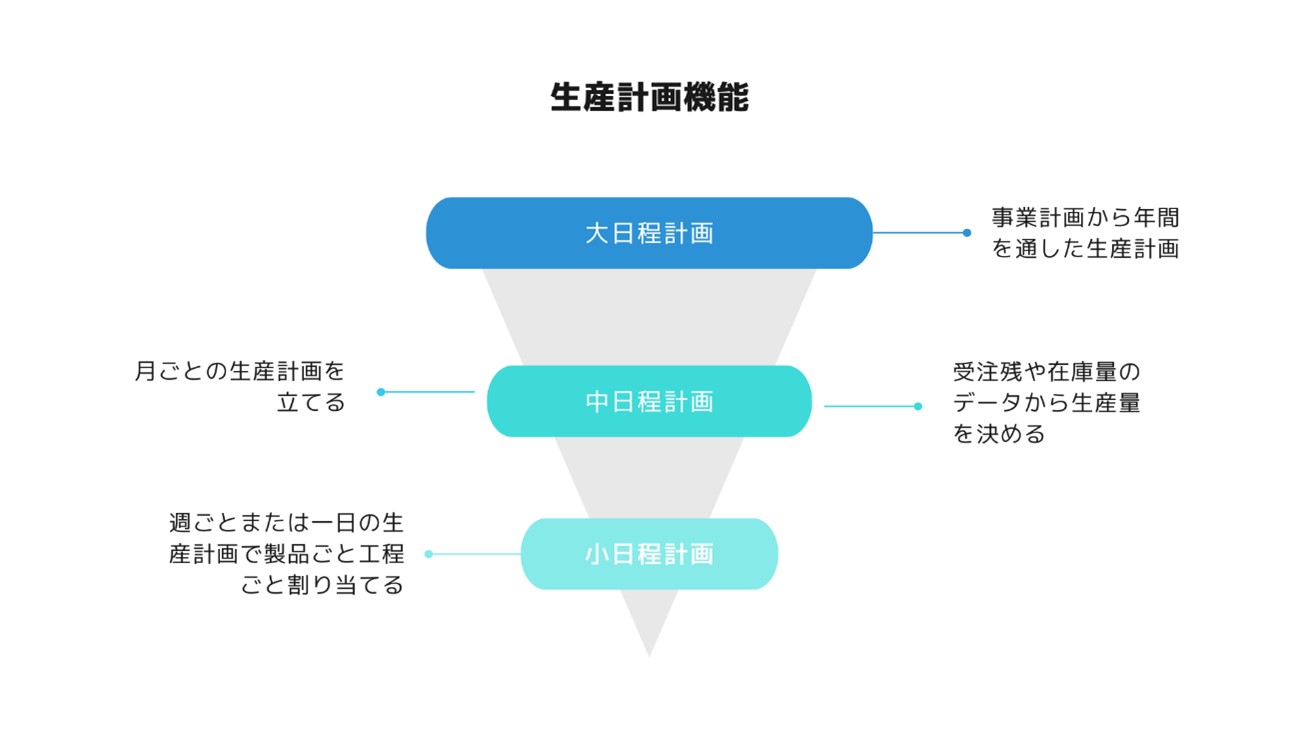

(1)生産計画

生産計画には、大日程計画と中日程計画、小日程計画の3つがあります。

大日程計画は年間を通しての事業計画にしたがって四半期ごとなどの長期間の計画です。

一方の中日程計画は月ごとの、小日程計画は1週間や一日の生産計画であり、一般的に生産管理システムで扱うのはこの2つです。

中日程計画でだいたいの製造品目、生産量、納期などを立てていきます。生産管理システムにおいては、基準生産計画機能に当たります。受注残や在庫量などのデータを見ながら、「何をどのぐらいまで製造すればよいか」を決めていくのです。そして、最終的に確定させる段階が小日程計画です。

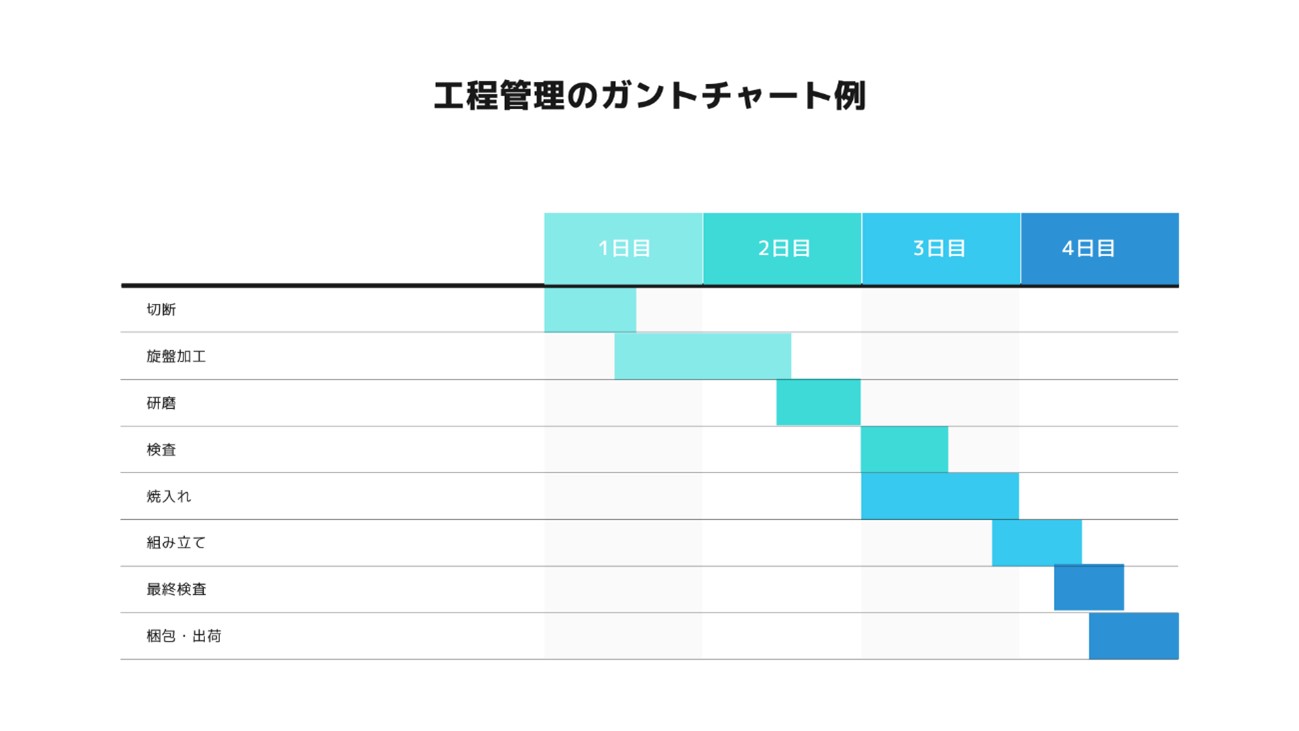

(2)工程管理

工程管理機能は、小日程計画で作成した計画を実際に製造現場に落とし込んでいくものです。マスタ設定の段階で、工程と設備、作業員などを登録するため、そのマスタにしたがって工程計画を立てます。

具体的にはガントチャートなどを使って、製造品目と数量からどの設備や作業員に割り当てていくかを決めていきます。割り当てた結果から、各工程や各設備の負荷状況を見て、ムリが生じていないかを判断します。

また、工程管理機能で作業の進捗状況も分かるようになります。MESやPOSシステムなどと連携していれば、毎日の生産実績をタイムリーにデータとして残すことが可能です。

(3)在庫管理

生産管理の主要な仕事は、在庫管理です。在庫と言った場合には完成品のほか、原材料や仕掛け品なども含まれています。在庫管理機能では、これらの数量やロット番号、どの倉庫に保管されているか、引き当て済みかどうかなどを判断できます。

生産管理システムの優れている機能の一つに、自動発注ができることです。

たとえばある原材料や部品が一定量まで少なくなったら、自動的に発注をする仕組みがあります。この機能を活用することで、発注忘れを防ぐことができます。

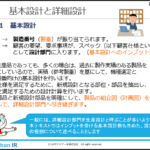

(4)原価管理

製造業において原価管理は重要です。なぜなら、売上から原価を引いた分が企業の利益となるからです。利益を最大化させるために一つ一つの製品にかかる原価を管理します。

生産管理システムでは、登録した原材料費や工費、副資材費などから製品の原価を計算できる機能が備わっているのです。

原価管理といっても標準原価と実際原価の2種類が存在します。

標準原価は目標原価とも言われ、量産前の開発段階であらかじめ決めておく原価です。

実際原価は、製造実績や調達価格などから実際にかかっている原価を計算します。

標準原価しか計算できない生産管理システムもありますが、実際原価も算出できると原価管理がより厳密にできます。

(5)購買調達管理

購買調達管理の分野では、原材料や副資材の購入を管理できます。

通常の生産管理システムにはMRP(資材所要量計画)という機能が備わっています。MRPは各製品についてどの部品をいくつ使用するかを登録しておき、生産量から部品の所要量を求める方法です。

生産計画で生産量を決めると、生産管理システムで自動的に部品の所要量を計算してくれます。それを元に購買担当者が部品の発注をするという流れです。注文書を発行できるほか、発注情報を一元管理できるのがポイントです。

(6)販売管理

受注情報や需要予測などを管理できる機能です。

受注情報では、客先や納期、注文量、内示・確定などをデータとして管理します。この受注情報はEDIと連携することでタイムリーに生産管理システムに取り込むことができます。

販売といえば受注から出荷まで含まれていますから、出荷管理システムとしても機能します。納品書・請求書・配送伝票などを出力でき、出荷時刻や出荷量などのデータを収集します。

(7)マスタ管理

マスタは生産管理システムの土台となるものです。

マスタ機能では、製品や部品、副資材、設備、稼働時間、作業員など生産に関わるものはほぼすべてマスタとして登録しておきます。MRPを元にした生産管理システムでは、BOMと呼ばれる部品構成表が登録でき、このBOMから部品の所要量を算出します。

3.生産管理システムの選び方

生産管理システムといっても、各社からさまざまな機能を搭載したものが提供されています。

先述の主要7機能以外の機能もあれば、その逆に生産計画や在庫管理といった限られた機能しかないものもあります。

「生産管理システムを導入したが結局はExcelでの管理に戻ってしまった・・」「自社業務と合わず使いづらい」などとならないように、以下のポイントから最適なものを選びましょう。

(1)自社の生産方式はどれか

企業によって生産方式は変わります。生産方式は大まかに「見込み生産」と「受注生産」に分けられます。見込み生産の場合には、ロット生産が多くなりますから、生産管理システムでもロット管理ができるものが好ましいです。

反対に受注生産であれば、個別に管理するため製番管理方式に対応したものを選ぶといいでしょう。

見込み生産と受注生産が混在する場合には、どちらの生産方式にも対応したものが最適です。

《生産方式に関する解説記事はこちら》

- 「生産方式・生産形態にはどのようなものがある?」

- 「製造ライン検討の基本を整理!生産方式の分類・特徴・使い分け」(連載:工場運営A to Z)

(2)自社の導入目的(課題)は何か

生産管理システムを導入するからには、自社の課題を解決する目的があるかと思います。

その課題とは何かを全部門でしっかりと共有してから、課題解決を果たせるシステムを導入すべきでしょう。

たとえば正確な生産計画が課題だった場合には、固定リードタイムでスケジューリングするのではなく、生産量に応じて正味のリードタイムを計算してスケジューリングするものを選びます。

(3)他システムとの連携はできるか

既に販売管理システムや在庫管理システム、ERP、EDIなどさまざまなシステムが導入されている場合、それらと生産管理システムが連携できるかもポイントです。連携がスムーズにいかないと、データの入力漏れによるタイムリーな情報共有ができなくなり、導入効果が薄れてしまいます。製造現場で使うPOSシステムなどと連携できると、正確なデータが収集できます。

4.生産管理システムの運用ポイント

いざ生産管理システムを導入しても、「人がやる差立てが多くなった」「結局はExcelの方がいい」「属人化してしまった」などは多くの現場で起きうる問題です。このような問題を起こさないためにも、運用する上では事務工数が減っているかなどを慎重に検証する必要があります。

運用の中でも特に重要なのは、マスタ管理です。マスタは生産管理システムの土台ですから、いい加減なマスタだとまともには使えません。BOMの整備はもちろん、安全在庫量の設定や各工程で使用する設備、作業員の勤務時間、はたまた原価に至るまで関係部署と共同でマスタを管理します。一度整備した後も、仕様や部品の価格、調達先などの変更があったとしたら、その都度マスタも見直す必要があるのです。

工程管理を重視する場合には、製品ごとに使える設備と使わない設備、段取り時間や製品1個あたりの製造時間なども設定します。そうすることで、生産管理システムでこまかな生産計画を立てることができ、工場の効率化を実現できるようになります。

(アイアール技術者教育研究所 T・H)

《参考文献》

- 北村友博『生産管理システム構築のすべて』, 日本実業出版社(2010)

【併せて読みたい関連コラム】