【資料・ツール解説】標準3票 (工程別能力表/標準作業組合せ票/標準作業票) の使い方

目次

1.標準3票とは?

標準3票(標準作業3票)とは、トヨタが確立した現場改善の手法のことで、以下の3つの道具のことです。

- 工程別能力表:ボトルネックとなるネック工程を見つけるための道具

- 標準作業組合せ票:作業者の歩行も含めた動きのムダを「見える化」するための道具

- 標準作業票:作業動線の問題点を見つけるための道具

標準作業3票の作成にあたっては、「タクトタイム、作業順序、標準手持ち」の三要素を最初に決定する必要があります。

2.標準作業の3要素

(1)タクトタイム

「タクトタイム」とは、1個(台)を何秒でつくらなければいけないかという時間のことです。

わかりやすく言い換えると、タクトタイムを決めることとは、つくり過ぎず、かといって不足しない作業スピードを定めることです。

《タクトタイムの事例》

・8:00~17:00を定時とすると、稼働時間は休憩時間(昼休み、午前と午後休憩)を除く7時間30分(27,000秒)

・1日(1直分)の必要数が平均500個(販売計画より1日分の平均の売れる台数)

とした場合のタクトタイムは、(1日の稼働時間÷日当たり平均必要数)で求められます。

27,000秒÷500個=54秒/個

となり、1個あたり54秒でつくる必要があります。

(2)作業順序

作業者が無理なく、効率的に良品の生産ができる「人の作業の順序」のことです。

具体的には、作業者が物(ワーク)を運び、加工設備へのワーク取り付け・取り外し、部品組立、検査などを実施する最適な順序のことです。

(3)標準手持ち

同じ手順で繰り返し作業ができるために、必要な最小限のワークの手持ちのことです。

「標準手持ち」以外の仕掛り品を持たないのが原則です。

それでは、標準手持ちがないと、どのようなムダが発生するのでしょうか?

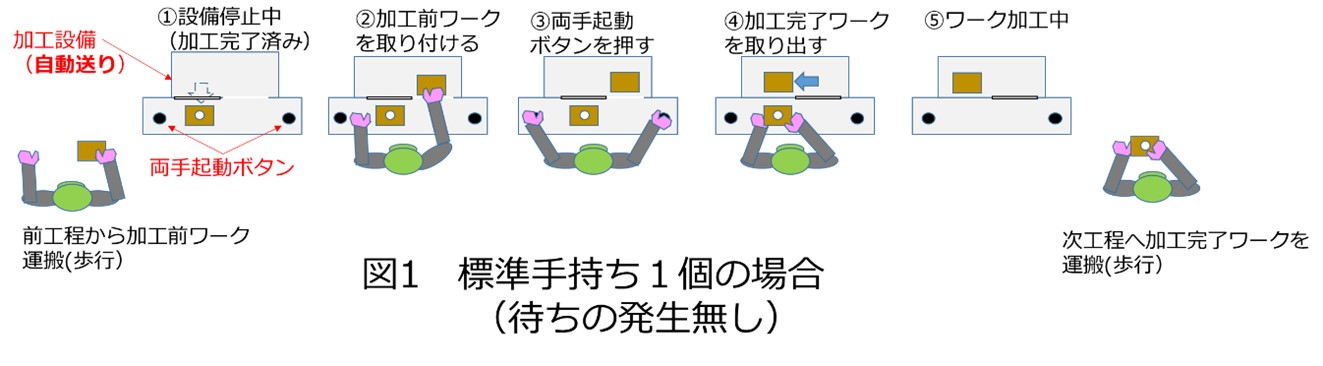

自動送り加工の設備を使用した工程の事例(図1、図2)で説明します。

《標準手持ち1個の場合》(図1の①~⑤の順序で作業)

作業者が加工前ワークを運搬(歩行)し、加工設備の前に立った段階で、図1の①に示すように、既に加工済みのワークが1個払い出されています。

そのため、「②ワーク取り付け~④ワーク取り出し」作業が完了すれば、作業者が待ちの発生無し(ムダ発生無し)で次工程へ加工完了ワークを運搬できます。(図1の⑤)

ただし、加工設備を使用する場合に以下の条件が必要です。

- 加工が自動送りで、自動的に加工後のワークを払い出す機構がある。

- 両手起動ボタン(両手で同時にボタンを押さないと起動しない仕組み)などの安全機能がある。

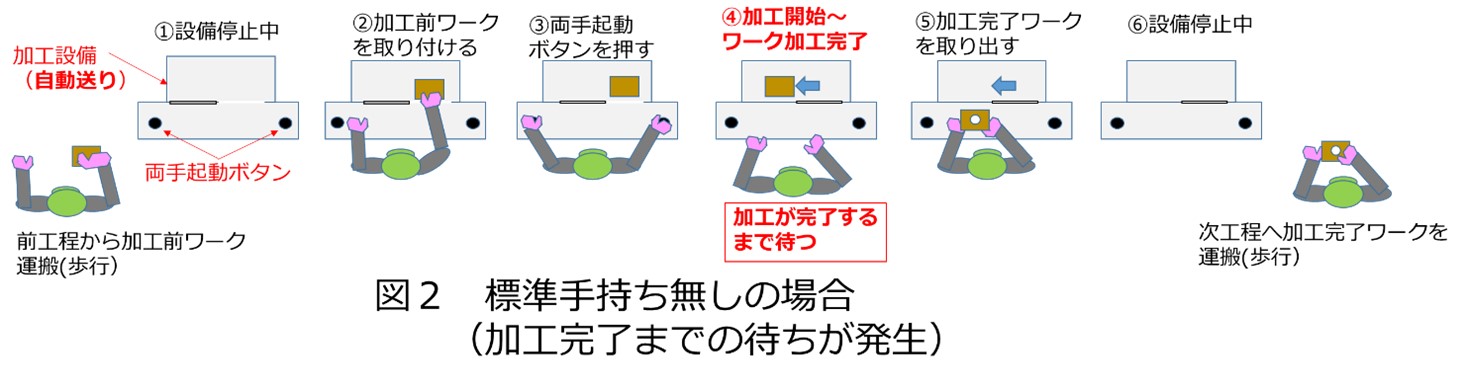

《標準手持ち無しの場合》(図2の①~⑥の順序で作業)

作業者が加工前ワークを運搬(歩行)し、加工設備の前に立った段階で設備は停止しており、加工済みのワークが払い出されていない状態です。(図2の①)

作業者は、ワークの取り付け後、加工完了まで何もしないで待つことになり、大きなムダが発生してしまいます。(図2の④)

ただし、加工設備が自動送りではなく手動送りの場合は、標準手持ちは不要になります。

以上説明したように、標準作業3票を作成するためには

- タクトタイム

- 作業順序

- 標準手持ち

を最初に決定することが必要となります。

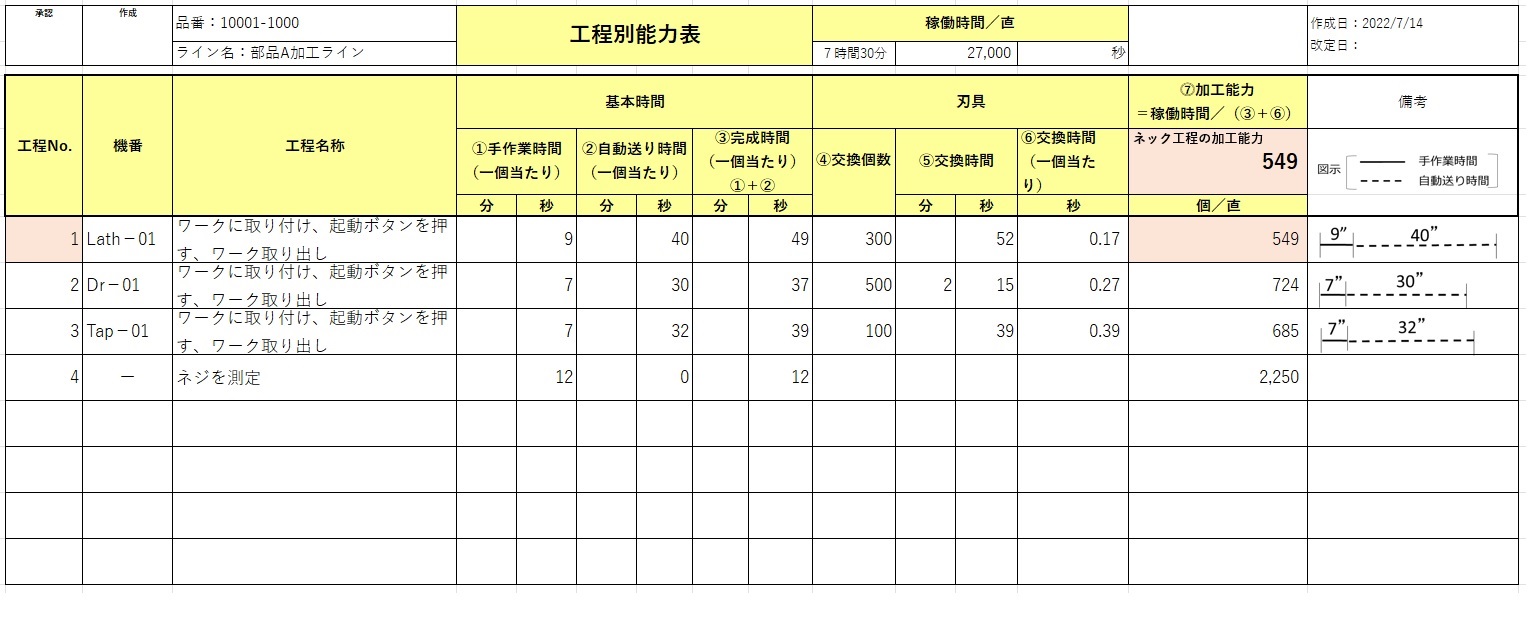

3.工程別能力表

「工程別能力表」は、バラツキのある各工程の加工能力を把握し、その中でボトルネックとなるネック工程を見つけるための道具です。次に説明する標準作業組合せ票をつくる際の元データにもなります。

以下に項目毎の記入方法を説明します。

《工程No. 工程名称の記入》

工程No.(加工工程の順序番号)、工程名称(部品が加工されていく工程の概要)、機番(各工程で使用されている設備の機械番号)を記入。

《基本時間欄の記入》

① 手作業時間

作業者が各工程で行う1個あたりの手作業の時間。ただし、ここでは歩行時間は含みません。

- 加工工程で、自動送りの設備を使用する工程の場合は、図1の②、③、④に示すように「ワーク取り付け~ワーク取り出し」までのの手作業時間

- 検査工程は、検査に要する手作業、目視チェックに要した時間

② 自動送り時間

設備がワークを1個加工するのに要する時間。

(起動ボタンを押す~加工完了~ワーク払出し~設備が停止するまでの時間)

③ 1個あたりの完成時間

「手作業時間①+自動送り時間②」、各工程でワーク1個完成させる必要な時間。

《刃具欄の記入》

④ 刃具交換個数

旋盤など切削工程はバイト(又は先端のチップ)などの刃具寿命。研削盤は砥石寿命。

⑤ 刃具交換時間

バイト(又は先端のチップ)、砥石の交換に要する時間。

⑥ 1個あたりの刃具交換時間

「刃具交換時間⑤/刃具交換個数④」

《加工能力の記入》

まずは、各工程の加工能力を以下の式で計算します。(単位:個/直)

1直の稼働時間/(1個あたりの完成時間③ + 1個あたりの刃具交換時間⑥)

1直の稼働時間=7時間30分(27,000秒)での計算例を図3に示します。

⑦ 加工能力

各工程の加工能力に対して、一番小さい加工能力の工程を見つけます。

この工程は「ネック工程」と呼ばれ、ボトルネックになる工程です。

さらに、ライン全体の加工能力になります。(単位:個/直)

図3の例では、No.1のLath-01の加工設備を使用した工程の加工能力(549個/直)が一番小さいため、No.1の工程をネック工程と呼び、ライン全体の加工能力は549個/直になります。

《備考欄の記入》

手作業は実線、自動送りは破線で描き、線の上に数値を記入します。

こうすることで、ネック工程が長くなり、結果を可視化できます。

当サイトでは「工程別能力表」のテンプレートをダウンロードできます。

(テンプレート中の、青色のセルは自動計算部分です。)

図3 工程別能力表の記入事例

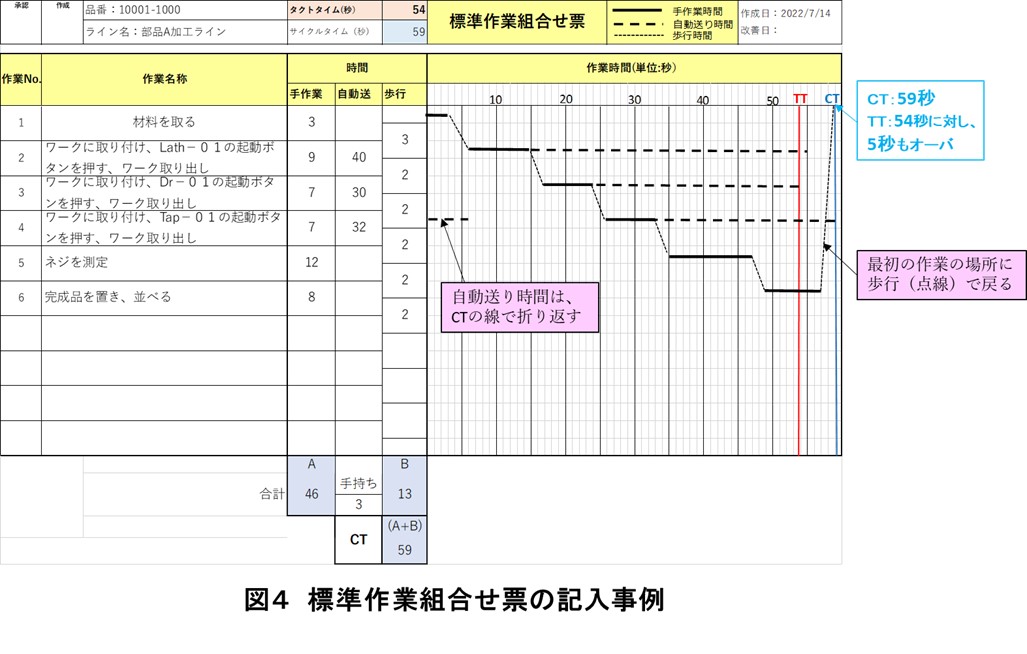

4.標準作業組合せ票

「作業者」と「設備」の組合せを改善して標準化していく道具のため、「標準作業組合せ票」という呼び名がついています。作業者の歩行も含めた動きのムダを「見える化」するための道具です。

標準作業組合せ票は、売れるスピードのタクトタイムが基準となります。

作業者1人の作業範囲を検討し、作業者1人分の「標準作業組合せ票」を作成します。(図4参照)

(1)標準作業組合せ票の記入方法

① 時間軸にタクトタイム(TT)の時間を赤線で引く

今回の事例は、54秒/個で検討しています。

27,000秒÷500個(1日の定時稼働時間÷日当たり平均必要数)=54秒/個

② 作業内容の欄に、それぞれの手作業の内容を記入

「材料を取る」、「完成品を置き、並べる」といった実際の生産に沿った手作業を追加します。

③ 時間を記入

- 手作業欄:手作業時間

- 自動送り欄;設備の自動運転時間

- 歩行欄;次工程への歩行による移動時間

- 合計;手作業時間の合計と、歩行時間の合計(自動計算)

④ 作業時間欄を記入

- 手作業時間;実線

- 自動送り時間;破線 (図4に示すように、後述するCTの線で折り返します)

- 歩行時間;点線

⑤ 予定した作業を終えたら、最初の作業の場所に歩行(点線)で戻る

(2)タクトタイム(TT)とサイクルタイム(CT)の比較

- サイクルタイム(CT)とは、作業者の1サイクルの手作業時間の実績のことです。

熟練した作業者の作業スピードをストップウオッチで測定するのが一般的な測定方法です。

「作業開始~予定した作業を終え、最初の作業の場所に歩行で戻るまで」の時間のことがサイクルタイム(CT)となり、具体的には、CT計算結果は「手作業時間の合計+歩行時間の合計」で計算できます。図4のCT欄を参照ください。 - タクトタイム=サイクルタイムが理想となりますが、図4のように[CT>TT]の場合は定時間内に終了できず、改善の対象になります。

逆に[CT<TT]の場合は、作業量が少ないということなので、他の作業ができないかを検討することになります。

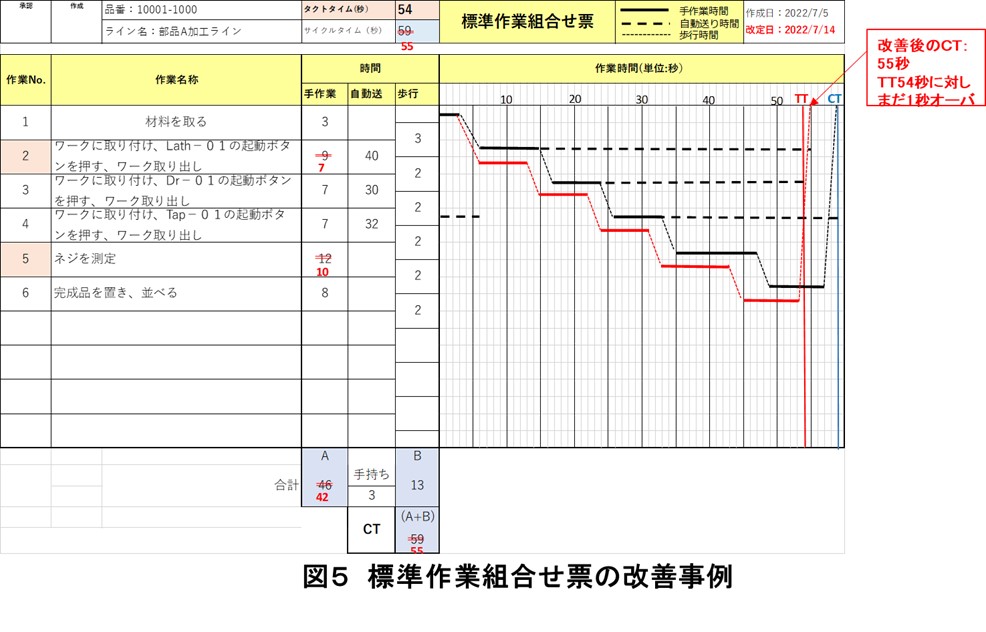

(3)標準作業組合せ票による改善事例

- 「標準作業組合せ票:事例」

図4では、CTは59秒となり、TT54秒に対し5秒もオーバーした結果であり改善が必要となる事例です。 - 「標準作業組合せ票:改善事例」

図5に示すように、どこが変わったのかを赤で示します。No.2,No.5の手作業の短縮を実施し、CT55秒となり改善しましたが、TT54秒に対し、まだ1秒オーバしているため、更なる改善が必要なことが分かります。

なお、「標準作業組合せ票」のテンプレートにおいて、青色のセルは自動計算部分です。

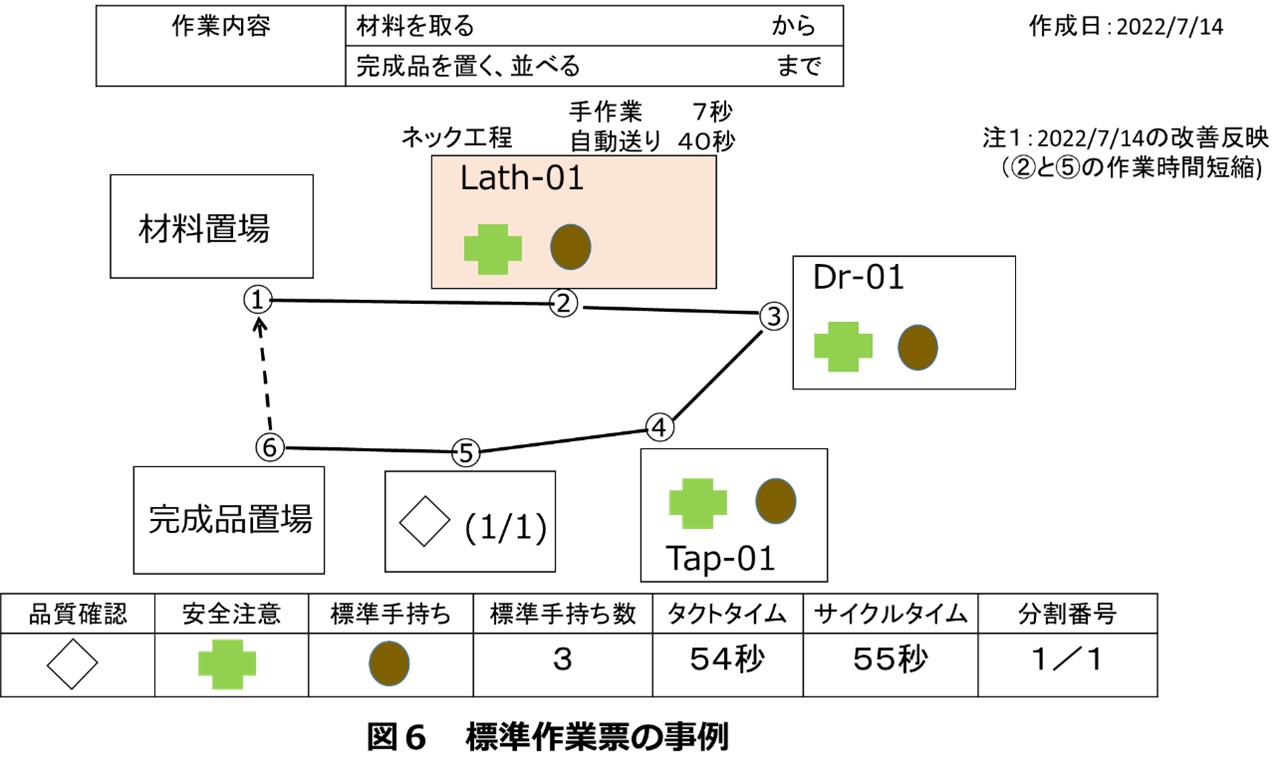

5.標準作業票

「標準作業票」は、工程全体の作業改善を検討するための道具です。

作業者1人分の作業範囲、標準作業の3要素(タクトタイム、作業順序、標準手持ち)を、材料置場、設備、などのレイアウトに近い図で示したものです。品質確認、安全等の記号も記入していきます。

主に、作業動線の問題点を見つける道具です。

(1)標準作業票の記入方法

① 作業内容

上段の欄に、「標準作業組合せ票」の最初の作業と最後の作業を記入する。

② 作業順序

設備のレイアウト図(イメージ図に近い図)に、「標準作業組合せ票」に示された作業No.に従い、番号付けを行い実線で結び、最後の作業から、最初の作業への戻りは破線で示す。

③ 作業標準

- 安全注意:安全注意が必要な設備(工程)には、

印を記入

印を記入 - 品質確認:品質確認が必要な設備(工程)には、

印を記入

印を記入 - 標準手持ち:同じ手順で、繰り返し作業ができるために、必要な最小限のワークの手持ちの個数のこと。

設備(工程)に置かれる位置へ 印を記入

印を記入 - タクトタイム:標準作業組合せ票と同じタクトタイムを記入

- サイクルタイム:標準作業組合せ票と同じサイクルタイムを記入(ただし、最新の改善結果を反映する)

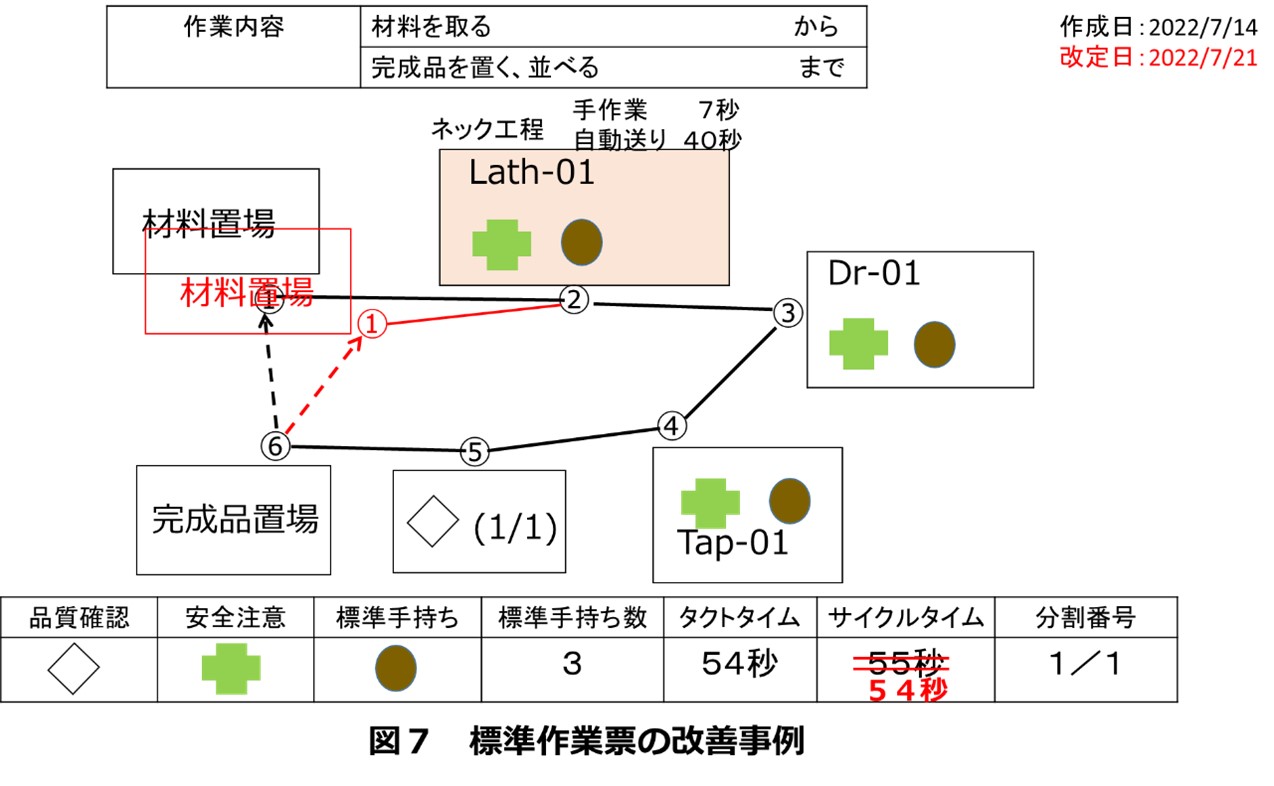

(2)標準作業票による改善事例

どこが変わったのかを赤で示します。

図6に示すように、材料置場と工程②までの作業者の動線が長いため、歩行時間が長くなっていることが分かりました。そこで材料置場の位置を最適な場所に移動した結果、材料置場と工程②の歩行時間が3秒→2秒に短縮することができました。

その結果、図7に示すようにサイクルタイムが55秒→54秒になり、タクトタイムと同じになりました。

今回ご紹介した標準作業の3票「工程別能力表」「標準作業組合せ票」「標準作業票」を活用して、現場改善を目指してください。

(アイアール技術者教育研究所 T・I)

※当研究所が提供している資料や各種フォーマット等につきましては「資料ダウンロードページ」をご参照ください。