【半導体製造プロセス入門】エッチング装置 早わかり解説 (構成・仕組み・トレンド等)

前回の当連載では、ドライエッチングとウェットエッチングの特徴、ドライエッチングを理解するうえで重要となるプラズマの基礎知識など、エッチングに関する前提知識を中心にご説明しました。

今回は、エッチング装置の構成・仕組み、装置の分類、歴史と近年のトレンドについて解説します。

目次

1.エッチング装置の構成

エッチング装置の構成要素は以下の通りです。

この構成はプラズマを使用して処理を行う半導体製造装置にほぼ共通しています。

- プロセスチャンバー:ウエハーを入れて実際にプロセスを行うチャンバーです。内部が真空になっています。

- 真空システム:プロセスチャンバーから空気を抜き、真空にするための装置や配管です。真空ポンプや真空配管、弁などが含まれます。

- 高周波電源:プロセスチャンバー内の反応ガスにエネルギーを与え、低温プラズマを発生させるために高周波の電波を使用します。高周波の周波数は反応ガスがエネルギーを吸収しやすい周波数に調整されています。

- ガス供給系:反応ガスを供給するボンベや配管です。

- 機構部:真空チャンバー内にウエハーを投入するロボットなどです。

- 制御系:安全監視システムや装置全体を制御するシステムです。

2.エッチング装置の分類とモジュール化

エッチング装置はいくつかの種類に分けることができます。

用途別では、シリコン用・絶縁膜用・金属膜用の三つに大別されます。なお、実際の現場では金属膜のことを「メタル」あるいは「メタル膜」と呼ぶことが多いです。

これらの種類はプロセス的には使用する反応ガスが異なるくらいで、構造的にはあまり差がありません。ただ、反応ガスが異なれば材質などが変わってくるため、チャンバーの種類や構造が少しずつ異なっています。

用途に依存しない部分を共通化すれば部品の共通化が図れ、装置コストを下げることができます。また、新しい技術に対応する場合にも必要な部分のみを交換すればよいので、開発期間の短縮にもなります。

例えば、用途別にチャンバーを用意しておき、そのチャンバーを支えるシャーシを共通化しておけば、チャンバーの交換だけで新技術に適用することができます。これを「モジュール化」あるいは「ユニット化」といいます。また、ここでのシャーシのように、共通部分のことを「メインフレーム」と呼びます。

装置のモジュール化は露光装置などでも取り入れられており、もはや常識といえるでしょう。

3.高周波印加とエッチング装置

実際のエッチング装置として、「平行平板型」を紹介します。

並行平板型では、反応室内に二枚の平板電極が並行して配置されています。この電極の間に反応ガスを充満させ、電極間に高周波電力を与えるとプラズマが発生します。そのプラズマ中に対象となるウエハーを投入することで、エッチングを行います。この技術を「反応性イオンエッチング(RIE)」といいます。

図1では、反応ガスが上部のシャワーヘッドから下へ流れるようにして、高周波を下部の電極に印加しています。このときプラズマは上から下へと流れます。つまり、プラズマの流れの上流側がアノード(陽極)、下流側がカソード(陰極)となります。

【図1 反応性イオンエッチング装置の概念図】

一方、プラズマの性質として、電極付近ではマイナスの電荷をもち、電極から離れた中間部ではプラスの電荷をもつという性質があり、この電荷の差のことを「プラズマ電位」といいます。

プラスからマイナス、マイナスからプラスに変わる部分を「シース(鞘)」といいます。

アノード側のシースを「アノードシース」、カソード側のシースを「カソードシース」といい、エッチングの効果はカソードシースの方が大きくなります。そのため、カソードシースの位置にウエハーを置いて、異方性エッチングを行うのが主流となっています。

なお、カソードシースのことを「自己バイアス」「セルフバイアス」と呼ぶこともあります。

4.エッチング装置の歴史

それではRIEに至るエッチング装置の歴史を見ていきましょう。

なお、ウェットエッチングやバレル型はバッチ式ですが、それ以外のタイプでは枚葉式となります。

(1)ドライエッチング以前

ドライエッチングが登場するまでは、主にバッチ式のウェットエッチングが主流でした。しかし、等方性エッチングによるアンダーカットなどの理由により、ウェットエッチングは現在では補助的に用いられるのみになっています。

(2)バレル型エッチング装置

初期のドライエッチング装置は「バレル型」と呼ばれています。バレル型もバッチ式です。構造としてはアッシング装置や、横型炉を使用した熱処理装置によく似ています。

バッチ式のためスループットが高いと思われましたが、処理時間が長く、バッチ内での処理の均一性に問題があり、過去の方式となってしまいました。

(3)プラズマエッチング装置

バッチ式に代わり、枚葉式の平行平板電極型のプラズマエッチング装置が考えられました。

現行のRIEとは異なり、アノードシースにウエハーが置かれているタイプで、「アノードカップル」あるいは「プラズマエッチング」と呼ばれます。

アノードカップルは実用化されましたが、微細化の流れに対応できませんでした。

(4)スパッタエッチング装置

スパッタエッチング装置は現在のRIE装置と同様、カソードシースにウエハーが置かれます。これを「カソードカップル」といいます。

不活性ガスのイオンによってウエハー表面の原子を弾き飛ばすことでエッチングを達成しようとするものです。微細化に対応できると考えられましたが、弾き飛ばされた化合物が硬化レジストの側面に付着(再付着)するなどの問題が生じ、RIEにその座を譲りました。

(5)反応性イオンエッチング装置(RIE)

スパッタエッチングでの再付着の原因が、不活性ガスと被エッチング材の反応物が気化しにくいことで発生することが判明したため、その反応物が気化しやすいものとなるような反応ガスを選択した結果、現在主流のタイプである反応性イオンエッチング装置が誕生しました。

スパッタエッチングに使用するガスを工夫し再付着を防止しつつ、微細化の要求に対応しています。

また、反応性ラジカルではなく反応性の高いイオンを主として使用するためにプロセスの進行が穏やかで、異方性のエッチングが可能となりました。

5.エッチング装置もクラスター型へ

近年のエッチング装置は枚葉式が主流となっています。したがって装置としては小型になります。

また、工程として隣り合う成膜装置も枚葉式が主流となっています。

枚様式でスループットを上げるには、クラスター化が望まれます。

クラスター化した装置(クラスターツール)として、複数の処理チャンバーにそれぞれ、成膜装置、エッチング装置、洗浄装置を組み込み、中央のロボットによって搬送を行う例があります。

また、複数の処理チャンバーにそれぞれエッチング装置を組み込み、枚葉式でありながらスループットを向上させるという組み合わせもあります。

6.HDPエッチング装置(高密度プラズマエッチング装置)

枚葉式のエッチング装置のスループットを上げるには処理時間を短くしなければなりません。

そのため、プラズマの反応性を上げて対応するのがエッチング装置の課題となっています。

プラズマの反応性を上げるためには、主に2つの方向性があります、

一つはプラズマの温度を上げる方法です。しかし、ウエハーへのダメージを考えると、プラズマの温度を上げるのはあまり得策ではありません。

もう一つはプラズマの密度を上げる方法です。すなわち、プラズマに含まれる反応性イオンや、反応性ラジカルの量を増やすという方法です。

反応ガスがプラズマ化するのは、反応ガスにエネルギーを与えて自由電子が反応ガス原子と衝突することで達成できるので、衝突する確率を上げてやれば高密度プラズマが発生できるということになります。

「ECRプラズマエッチング装置」では強い電磁波と磁場を同時にかけることによって、電子に特殊な運動(サイクロトロン運動)をさせ、反応ガス原子との衝突確率をあげています。

ECRプラズマエッチング装置の他にも高密度プラズマを用いる装置として、ICPエッチング装置、ヘリコーン波プラズマエッチング装置などがあり、「HDPエッチング装置」(高密度プラズマエッチング装置)と総称されます。

半導体製造の世界では、エッチング装置だけに限らず熱処理、特にプラズマを使用する場面が多くあります。

今はネットで情報を得られるので、プラズマについて知識を入れておくのもよいと思います。

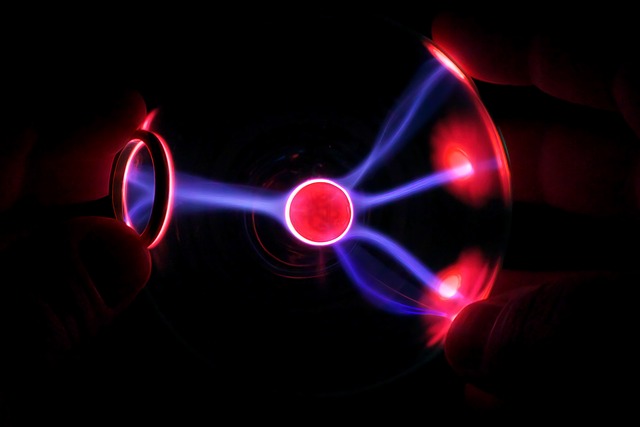

プラズマというと難しく感じますが、意外と身近なところに存在しているのがわかるでしょう。

(アイアール技術者教育研究所 F・S)