リチウムイオン電池・炭素系以外の負極活物質

前回の連載コラム「リチウムイオン電池の負極とインターカレーション、SEIの生成」では、リチウムイオン二次電池の負極活物質として、現在最も使用されている炭素系材料について説明しました。

しかし、高体積(質量)エネルギー密度を必要とする用途(EVなど)への普及促進には、さらなる電池容量の増大が必要とされています。

また、リチウムデンドライトの生成抑制などの安全性がより重視される用途、出力密度やエネルギー密度より電池の寿命(サイクル特性)が重視される用途では、以前から、炭素系材料とは異なる負極活物質も使用されてきました。

今回は、実使用、または検討されている炭素系材料以外の負極活物質について説明します。

目次

1.合金系負極活物質

Si、Ge、Sn、Al、Zn、Mgなどは、下式のように充電時にはリチウムイオンの挿入によりリチウム合金相を形成し、放電時には合金相からリチウムイオンが脱離します。

xLi+ + xe– + M1 ⇄ LixM1(M1・・・Si,Ge,Sn,Al,Zn,Mgなど) ・・・(1)

リチウム合金相の形成を伴う負極活物質を合金系負極活物質と呼びます。

リチウムイオン挿入反応(上式右向き反応、還元反応)の電位(vs Li+/Li+)は、C(グラファイト)では0.1Vに対して、Mgで約0.1V、Siで約0.4V、Alで約0.3V、Snで約0.6V、Biで約0.8Vです。

単位重量当たりの理論電池容量(mAh/g)を比較すると、Bi(Li3Bi)<Al(LiAl)<Sn(Li4.4Sn)<Mg(Li3Mg)<Si(Li4.4Si) の順に大きくなります。密度が小さいMgやSiでは、特に大きな電池容量となります。負極活物質としては還元電位が低く、電池容量が大きいものほど好ましいと言えます。

電池容量が大きく、資源として豊富に存在し、最も検討されているSi(シリコン)について説明します。

合金系負極活物質の長所と短所は?

最も単位重量当たりの理論電池容量が大きいLi4.4Siでは4200mAh/gとなり、代表的な炭素系負極活物質であるグラファイト(372mAh/g)の10倍以上です。

また、還元電位が約0.4V(vs Li/Li+)と、グラファイトより少し高いので、リチウムデンドライトの発生リスクがわずかに軽減されます。

一方、短所も明らかになっています。

炭素系負極活物質と比較して、不可逆容量が大きく(クーロン効率が低く)、充放電サイクル特性が低下します。

これは、リチウムの挿入脱離(合金/脱合金)に伴う膨張収縮が非常に大きい(300%以上)ことに起因します。(cf.グラファイトでは約12%)

充電が進むとSi結晶の亀裂が発生し、集電体からの剥離へと進行し、電気的接続が失われていくからです。

また、充電時に炭素系活物質と同様に電解液との界面にSEI被膜が生成しても、放電に伴う収縮が大きいのでSEI被膜も破壊され易く、電解液とシリコンが接触し易い状態にあります。

そのため、充放電を繰返す毎にSEI被膜が生成し堆積し、内部抵抗が増大して電池容量の低下が大きくなるからです。(下図を参照)

さらに、炭素系と比較して、電子伝導性が低い点も短所となります。

これらの短所を改善するため、「ナノ粒子化」「複合化」「活物質以外の電極配合成分の改善」などが検討されています。

ナノ粒子化

ナノ粒子化は、機械的特性の改善(亀裂や剥離の低減)、および表面積の増大による電極内でのイオンや電子の拡散性能の向上によるものです。

ナノチューブでは、その形状からリチウムの挿入脱離に伴う体積変化を抑制する効果も期待されています。

まだ、ナノ粒子は生産効率が低いこと、製造コストが高いことが課題です。

複合化

複合化は、合金系負極活物質と他の物質を混合し、その相乗作用により改善を図るものです。

亀裂や剥離を低減する機械的特性が良好でリチウムイオン挿入活性を持たない物質(非晶質シリカ、炭化ケイ素、窒化チタン、Ni、Feなど)中に合金系活物質を分散させることにより、膨張収縮を抑制しようとするものです。

リチウムイオン挿入活性がない物質を含有するため、不含の場合と比較して電池容量が低下します。

電子伝導性がない非晶質シリカを使用する場合は、カーボンなどの電子伝導性物質の添加が必要です。

他の種類の複合化は、リチウムイオン挿入活性および電子伝導性を有するカーボン材料(多孔質カーボン、カーボンナノチューブ、グラフェンなど)の添加により、多孔質構造による合金系活物質の膨張による応力を緩和しようとするものです。

さらに、電子伝導性やリチウムイオンの拡散速度の向上も充放電サイクル特性の改善に寄与しています。

複合化とナノ粒子化との組み合わせも検討されています。

活物質以外の電極配合成分の改善

活物質以外の電極配合成分の改善としては、バインダー(樹脂)について検討されています。

活物質を被覆するバインダーにより活物質の膨張による応力緩和を図ろうとするものです。

活物質が炭素系材料の場合、バインダーとして一般的にはポリフッ化ビニリデン(PVDF)が使用されます。

合金系負極活物質を使用した場合、バインダーの種類により、充放電サイクル特性が影響されることが知られています。

PVDFではサイクル特性が極めて低いこと、バインダーの機械的物性や添加量の最適化により、サイクル特性が改善されることが判明しています。

2.コンバージョン系負極活物質

負極活物質として特定の金属化合物(Mn,Fe,Co,Ni,Cu,Mgなどの酸化物、フッ化物、窒化物、水素化物、硫化物、リン化物など)を使用した場合も、比較的高い電池容量を有することが知られています。

これらの金属化合物とリチウムとの電気化学反応には、炭素系材料やシリコン系材料における挿入脱離とは異なり、充放電に伴い負極では以下のようなリチウムと金属化合物との間で化学結合の分解生成を伴う反応(コンバージョン反応と呼ばれています)が起きています。

nLi+ + ne– + Mn+Xm ⇄ M + nLiXm/n (X=O,F,N,S,Pなど) ・・・(2)

充電電気量は700mAh/g以上ありますが、クーロン効率(初回充放電効率)が低く、放電容量は200~300mAh/gまで急激に低下します。

この短所を解消するため、ナノ粒子化、電子伝導性を有するカーボン材料の添加、バインダーの改善などによる電極活物質層の最適化が検討されています。

3.チタン酸リチウム(LTO)

チタン酸リチウムもリチウムイオンを挿入脱離します。

負極活物質としてスピネル型結晶構造のチタン酸リチウム Li4Ti5O12(Li4/3Ti5/3O4) を使用したリチウムイオン二次電池を充電すると、岩塩型のチタン酸リチウム Li7Ti5O12(Li7/3Ti5/3O4) が生成しスピネル型と共存したコアシェル構造をとることが知られています(下式における→)。

スピネル型ではTi4+ですが、岩塩型ではTi4+とTi3+が混在しています。放電では逆反応(下式における←)が起きます。

Li4/3Ti5/3O4 + Li+ + ne– ⇄ Li7/3Ti5/3O4 ・・・(3)

チタン酸リチウム(LTO)の長所と短所、最適な用途は?

チタン酸リチウムの第1の特徴は、挿入するリチウムイオンの数が少なく、充電後も充電前の構造が共存することから、炭素系負極活物質と比較しても充放電に伴う膨張収縮が非常に小さい点です。

第2の特徴は、作動電位が約1.55V(vs Li/Li+)であり、電解質の溶媒と一般的に使用されるカーボネート系溶媒の電位窓1~4Vの範囲内にあり、SEIがほとんど生成しない点です。

以上の特徴から、不可逆容量が非常に少ないのでクーロン効率(初回充放電効率)が極めて良く、充放電サイクル特性(電池の寿命)は非常に良好です。

炭素系負極活物質を使用したリチウムイオン二次電池の寿命は3000回程度、LTOでは20000回超とされています。充電レート特性(急速充電性能)や低温動作性についても、炭素系より優れています。安全性(満充電での内部短絡)も高いとされています。

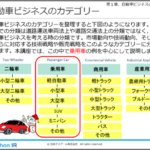

炭素系負極活物質より劣る点は起電力が低い(2.3~2.4V)こと、理論電池容量(約175mAh/g)が小さいことです。そのため、高体積(質量)エネルギー密度であることが優先されるEV一般車両には、あまり向いているとは言えません。それほど高エネルギー密度である必要はないHEV、バス、トラック、電車などの大型車両、電池寿命も重要となる電力貯蔵用システム用途などに適しているとされます。

次回の連載では、正極活物質(コバルト酸リチウムとマンガン酸リチウム)について解説します。

(日本アイアール株式会社 特許調査部 Y・W)