初心者必見!プレス機と金型の基本(金型の構造、プレス加工方式による相違)

今回の連載コラムでは、プレス機(プレス機械)と金型について説明します。

目次

1.プレス機と金型

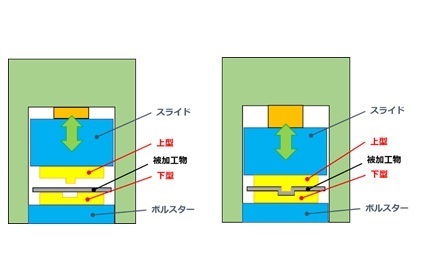

下の図はプレス機の主要部を模式的に示しています。

下側の金型(下型)を「ボルスター」と呼ばれる厚板に固定し、上側の金型(上型)をスライドに固定し、スライドを上下に往復運動させることで、上型と下型の間に挟んだ被加工物をプレス加工します。

【図1 プレス機械(プレス装置)の基本解説】

2.プレス機の分類

プレス機は、スライドを往復運動させる動力をどのようにして得るかによって、油などの液体を利用する「液圧プレス」と、機械機構を用いる「機械プレス」に大別されます。

機械プレスは、液圧プレスよりも生産性が高く、保守も容易であるため、電子・電気機器や自動車等の大量生産を必要とするプレス加工に多用されています。

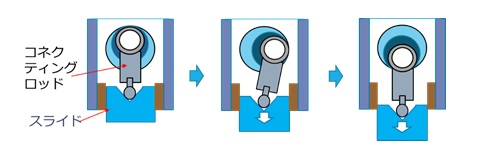

下の図は、コネクティングロッドを用いた機械式の例です。

【図2 機械プレスでのコネクティングロッド】

また、サーボモーターを用いてスライドの動きを高精度に制御する「サーボプレス」も普及してきています。

3.プレス加工における金型の基礎知識

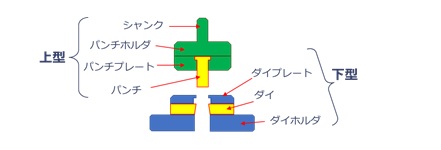

(1)金型の構造

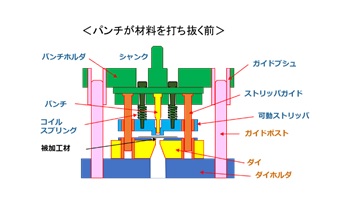

上型はパンチ、パンチを固定するパンチプレートとパンチホルダからなり、さらにパンチホルダには、上型をスライドの中心に固定するためのシャンク(軸)がついています。

下型は、ダイ、ダイプレート、ダイホルダからなっています。

ダイプレートはパンチに付いた材料をはぎ取る、ストリッパを兼ねる場合があります。

【図3 プレス装置における金型構造】

(2)精密加工用金型の構造

精密加工用の金型構造としては、可動ストリッパ付が普及しています。

この図は、金型が開いた状態で、パンチが材料を打ち抜く前の状態です。上型構成部品を青色文字、下型構成部品を茶色文字で示します。

上型と下型の関係が正しくないとうまくプレス加工できなかったり、早く修理が必要になったりします。

精密型では、上型と下型特に、パンチとダイをより正確に位置合わせできる構造になっています。

≪ 可動ストリッパの役割 ≫

薄い青色で示した可動ストリッパは、パンチが中心を貫いており、パンチと共に降下してきて加工直前に被加工材をダイプレートとの間で挟んで、コイルスプリングの力で固定し、加工後は、パンチに付着した材料をはぎ取る役目をします。同時に、パンチの先端を保護し、ガイドする役割も持っています。

可動ストリッパが、正確な位置に水平に降りるように、ストリッパガイドが設けられています。

【図4 パンチが材料を打ち抜く前】

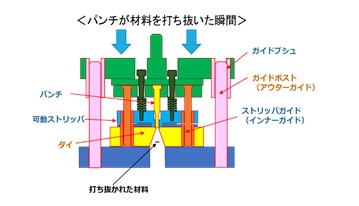

この図は、パンチが材料を打ち抜いた瞬間を示しています。

≪ ストリッパガイドの役割 ≫

ストリッパガイドがダイを貫くように設計してあることで、ガイドポスト(アウターガイド)とガイドブッシュによって保たれているパンチとダイの位置関係が、さらに精密に制御されています。

このことから、可動ストリッパ付の金型構造が、現在の精密加工用の主流となったのです。

ストリッパガイドのことを、前述のアウターガイドとの対比で「インナーガイド」と呼んだり「サブガイド」と呼ぶことがあります。

【図5 パンチが材料を打ち抜いた瞬間】

4.プレス加工の方式による相違

(1)単工程加工

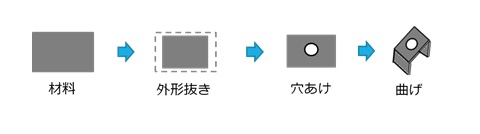

プレス加工は単一の工程ではなく、例えば下に示すように、被加工材に、外形抜き、穴あけ、曲げの加工をいずれもプレス機で次々に施すことで、製品を得るという場合も多く見られます。

【図6 材料・外形抜き・穴あけ・曲げ】

この様な場合、1工程に1台のプレス機、金型を対応させて、作業者が手作業で材料の出し入れを行い、順番に加工していくのが最も単純な方法ですが、生産性はあがりません。

このような方法を「単工程加工」と呼び、これに使用される型を「単発型」と言います。

なお、単工程加工のことを「単発プレス」と呼ぶこともあります。

これに対して、より生産性の良い「トランスファー加工」「順送加工」と呼ばれる方法があり、それぞれに対応した金型が使われています。

(2)トランスファー加工

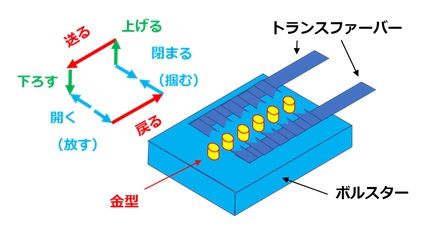

トランスファー加工では、1台のプレス機内に複数の金型をセットし、被加工材を金型間で自動搬送します。

これに使用される型を「トランスファー型」と呼びます。使われる金型の、パンチ、ダイは、基本的には単発型と同じです。

なお、トランスファー加工のことを「トランスファープレス」と呼ぶこともあります。

トランスファー加工は、プレス加工と搬送を同期させて行い(プレス機のスライドが上がっている間に搬送します)、プレス機の1ストロークでセットされたすべての金型で加工をすることになります。

下の図は、プレス機の内部で一対のトランスファーバー(搬送装置)が、繰り返し行っている、被加工材を掴んで持ち上げ、一つ先の金型位置に移動し、下ろして放し、再び元の位置に戻るという動作のイメージを示しています。トランスファーバーが戻り動作をしている間に、プレス加工が行われます。

【図7 トランスファーバー】

(3)順送加工

順送加工では、「順送型」と呼ばれる専用の金型を用います。

なお、順送加工のことを「順送プレス」と呼びこともあります。

1つの金型に、複数のプレス加工の工程分の凹凸が工程順に形成されており、1台の専用プレス機に取り付けて加工します。

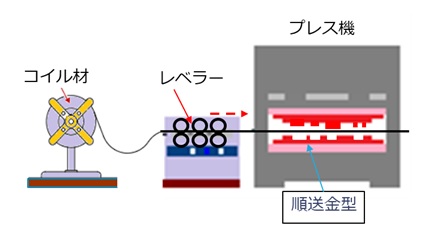

ロールのように巻いてある長いコイル材をまき癖を矯正するレベラーを通して真っすぐになった状態で金型に送り、工程ピッチ分ずつ順に送っていくだけで、加工が完了します。

【図8 順送加工のイメージ】

順送加工は、トランスファー加工と比べると搬送装置が必要ないため、加工スピードはアップします。

その一方で、複数工程を組み込むため金型が複雑になる、余り大きな部品には向かない、工程途中で外形形状が大きく変わる(絞りなど)場合、金型の設計が困難、などのデメリットもあります。

(アイアール技術者教育研究所 T・I)

併せて読みたいおススメの記事(生産技術のツボ「プレス加工特集」)

- プレス加工の原理(塑性変形とスプリングバック)

- プレス機と金型の基本(金型の構造、プレス加工方式による相違)

- せん断加工の基本・早わかり解説

- 曲げ加工の基礎知識

- 初心者でもわかる絞り加工の基本

- 鍛造加工の基礎知識・厳選解説

- プレス加工現場における安全対策のポイント