【工場運営AtoZ】製造ライン検討の基本を整理!生産方式の分類・特徴・使い分け

製造ラインとは、一言で言うと前回の品質管理のコラムで述べた、「QCDを実現するために4Mを管理する」を実行する場で、まさに工場の顔なのです。

目次

工場はさまざまな業務の集合体

製造ラインでは、製造作業者だけが働いているわけではありません。

新製品の製造工程を整備したり、製造設備の保守や改良等を担当する生産技術担当、生産計画を立てたり、工程の進捗を管理する生産管理担当、さらに前回のコラムで紹介した品質管理活動を統括する品質管理担当も製造部に所属しているのが一般的です。

これらの皆さんが、組織横断的に4Mを管理しているということです。

工場の収支に関するコラムで変動費と固定費の話をしましたが、これらの皆さんの給与は、生産量によらずに支払われるので、固定費として扱われることになります。

工場は、固定的な費用が結構多いということなのです。

色々な生産方式~その製品、どうやって作るのが向いているの?

さて、生産する製品の種類、量などによって、適した生産方式は異なります。

生産方式の一般的な分類を見てみましょう。

分類を知る事に大きな意味があるわけではないですが、どのような製品にどのような方式が適切かを示すガイドラインとして、自分の工場の製造ラインを検討する時などに思考の助けになると思います。

色々な側面から分類することができ、実際の工場の場合、中間的なもの、状況によって使い分けるものも当然あります。

生産形態(製品化の手段が機械的か化学的か?)

- 加工・組立型:自動車、家電のように部品を集めて加工、組み立てて製品にする。

- プロセス型:石油化学、製鉄のように素材を変化させて製品にする。

生産時期(生産開始のタイミング)

- 受注生産:受注してから生産に着手する。

- 見込み生産:需要予測等から見込みで生産し、在庫を持って顧客ニーズにあわせて出荷する。

「発注後、顧客がどれだけ待ってくれるか」「生産のリードタイムはどれくらいか」の兼ね合いで

どちらの方式を採用するかを決める。半見込み生産(半完成品で在庫)などの中間的な形もある。

生産方式(生産する単位は?)

- 個別(バッチ):注文ごとに個別にあるいはある程度まとめて(バッチ)生産する。

- 連続:一定期間連続して同じ製品を生産する。

品種と生産量

- 多品種少量:多くの品種を少量ずつ生産する。

- 少品種多量:少ない品種を大量に生産する。

作業者と工程

- ライン型:工程順に並んだ作業者が、単一工程の作業のみを担当する。作業手順だけを覚えれば良いので、作業員教育への投資は小さい。モチベーションが上がりにくく、離職率大の懸念。

- セル型:一人または少人数の作業者が複数の工程の作業を担当する。作業員の裁量範囲が大きく、多能工化が必要。教育に時間とお金はかかるが、作業員のモチベーションは上がりやすい。

設備配置

- フローショップ型:生産の加工工程順に機械を配置する。一般的には見込み生産、大量生産向き。

- ジョブショップ型:同じ機能、種類の機械を一か所にまとめて配置する。一般的には受注生産、個別生産向き。

工程への指示

- プッシュ型:生産計画に沿って、前工程を基準に後工程に押し出していく。

- プル型:後工程が引き取った量を前工程が補充する。

これらの方式を組み合わせ、製品の特性、需要状況等によって使い分けることになります。

皆さんの工場は、どのような生産方式をとっていますか?

時代に合わせて変化する生産方式

一昔前まで日本の企業が得意としてきた、家電のような、少品種多量、見込み生産に相当する製品なら、「加工・組立型、連続、ライン、フローショップ、プッシュ型」になりますが、近年の顧客需要の多様化から、自動車、家電と言った一般消費者向け製品でも、

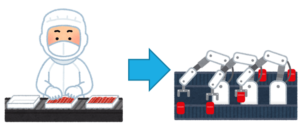

- 少品種多量 ⇒ 多品種少量

- 見込み生産 ⇒ 受注生産

- 連続 ⇒ 個別(バッチ)生産

- ライン型 ⇒ セル型

- フローショップ型 ⇒ ジョブショップ型

- プッシュ型 ⇒ プル型

という変化に伴って、

という方向に変わっていかざるを得ません。

また工程全体としては、「連続、ライン、フローショップ」の流れは維持しつつも、一部の工程だけは、個別生産にする、セル型にする、ジョブショップ型にするなどのハイブリッド化も有効な手段です。

このような変更は、単純な生産性の面からは不利になりますので、生産ライン構成の工夫、生産管理方法のきめ細かい工夫が必要です。

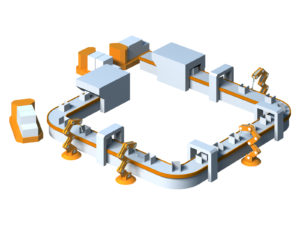

一方で、「連続、ライン、フローショップ型」を中心に、ロボット化、AI化の流れが加速しており、作業者の仕事は点検、監視のみと言う無人工場の増加も最近の傾向です。

製造工程の効率化を目指したこのような生産方式の変更は、生産技術担当がリードして行われますが、製造作業者の教育、生産管理方法の変更、品質管理方法の変更(工程内検査等)も伴います。

前回の品質管理のコラムで述べた大掛かりな変更に相当しますので、初期流動管理など、工場をあげての変更手続きが行われ、顧客が最終消費者ではなく企業の場合には、顧客からの製造ライン認定の取り直しも行うということになります。

従って、新たな製造ラインを導入する際、製造ラインを改造する際には、後になって生産方式の変更、ライン認定のやり直しをしなくてもよいように、製品寿命、世界的な技術動向、競合他社の動向などを十分に考慮する必要があります。

(アイアール技術者教育研究所 製造ラインの改造には踏み切れなかった元工場長H・N)