【工場運営AtoZ】管理者が心得ておくべき品質管理の大原則

目次

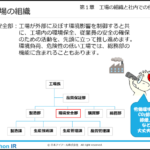

工場の仕事のメインは「品質管理」

品質保証と品質管理というよく似た言葉がありますが、JIS Q 9000「品質マネージメントシステム―基本及び用語」によれば、

- 品質保証とは、品質要求事項が満たされるという確信を与えること、

- 品質管理とは、品質要求事項を満たすこと、

に焦点を合わせた活動とされています。

「品質管理と言う手段」を用いて「顧客に対して品質を保証する」というイメージです。

さらに、品質保証が完成品の質を請け負うことに対し、品質管理は製造プロセスの質を請け負うこととも言え、工場の主な役割は後者であるということになります。

よい品質を保証するのは、よい設計

さて、それでは品質とは何でしょう?

よく、QCDすべてである、などと言います。

ここで、Qは”Quality”、狭い意味のいわゆる品質であり、Cは”Cost”、コストあるいは価格であり、Dは”Delivery”、納期あるいはお客様に渡すタイミングで、これらすべてが広い意味での品質と呼ばれることには違和感はないと思います。

しかし、個別の製品について、顧客の求める品質は、人によって、また用途によって様々です。

例えば、時速300kmで走る車は、日本では必要ないはずですが、一部の人にとっては、その気になれば300kmで走れるという事実が品質で、そのような車を保有することに価値を見出しているため、決して過剰品質とは言えないのです。

ですから製品開発においては、どのような顧客をターゲットにするのかを考え、その顧客の要求を過不足なく満たすために「品質を設計」する必要があります。

しっかりとした設計がないと、何を管理あるいは保証しなければならないのかが曖昧になり、品質管理も保証もゆらいでしまうのです。

品質管理のキモは、4M管理にあり!

このような品質設計の重要性は理解していただいたうえで、純粋に製品を作る場としての工場を対象とするこのコラムでは、品質要求事項は設計されているとして、「品質に係る特性を決められた範囲に安定して入れる」ということに話をしぼりたいと思います。

そのために工場でやるべきことは、一言で言えば、4Mを管理するということです。

4Mとは、Man(人)、Machine(設備)、Method(方法)、Material(材料、製品)のことで、具体的には、次のような点を管理します。

人の管理(Man)

正しく作業が出来る人のみが作業するようにします。そのために資格制度等を整備し、育成計画に基づいて教育訓練を行います。

設備の管理(Machine)

日常点検、定期メンテナンス等によって、設備の稼働率、精度、工程能力指数等を維持します。

方法の管理(Method)

作業標準書、作業指示書等を整備し、その通りに作業するようにします。一定期間で標準書類の見直しを行い、無意識に作業が標準書からずれてきてしまっていないかなどをチェックします。

材料、製品の管理(Material)

原材料等の購入品が所定の規格を満たしているか、工程中間品が所定の規格を満たしているか、などを常に把握します。

やりっぱなし厳禁!管理とは検証すること

管理することには検証作業がつきもので、作業員の作業能力の定期的なチェック、設備の稼働率、工程能力指数の監視、標準書の見直しなどを行います。

製品の各種特性の検査では、仕様範囲に入っているのは当然として、どの位安定しているかも問題です。管理図等を利用して、常に変化の度合いを監視します。

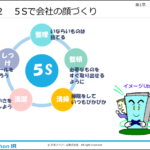

かわらず5Sに気を付けることが、よい品質管理の土壌をつくる

変わらないこと、特に「無意識のうちに変わってしまわないこと」は品質管理のうえでは大事なことです。

些細な変化があった時に、「なんか変だな」と気付くためには、5S(整理、整頓、清掃、清潔、しつけ)が大切で、さらに作業者も感覚を研ぎ澄ませていることが必要です。

このためには、作業者が、工場の安全衛生対策のコラムで説明したフェーズIIIの状態にいること、モチベーションが高いことが求められます。

変化することは必要だが、安易な変更はけがのもと

一方で、製品品質を維持したまま、効率化のために工程を改善すること、「意識して変わること」も工場に課せられた役割のひとつです。

大掛かりな変更では、設計担当主動で行われるというケースもあり、皆の注意が注がれ、場合によっては初期流動管理も行われるなど、変更手続きに、ある程度時間はかかるものの、品質上大きな問題は起きにくい状況が作れます。

ところが、小さな変更、例えば作業者による改善提案をもとにした変更などは、変更の影響が十分には評価・検証されず、思わぬところで品質問題を起こすこともあります。

熟練の作業者が風邪を引いて会社を休んだため、作業資格は持っているが不慣れな作業者が代わりに作業した、というようなことも、品質に影響しているかもしれません。

製造装置の修理、原材料購入先の変更などもしかりです。

変更・変化がないか探り、変化があればそれを監視

このように、意識的には変えていない時も、意識して変えた時も、4Mのどこかに変更、変化がないかを注意深く把握し、>把握したらいつもより注意力をあげて監視する、という「変化点管理」の仕組みを作っておく必要があります。例えば、作業者から上がってくる異常報告書は、管理者にとって貴重な情報です。

日本の多くの工場で品質マネージメントシステムの考え方を導入し、ISO9000の認証を取らないまでも品質マニュアルの整備など、「形は整っている」と思います。

それにもかかわらず、品質不祥事が頻発している現状を考えると、工場長をはじめとした管理層のリーダーシップと教育は大変重要です。

ある確率で「必ず」品質不要品が作られ、しかも(さらに低い確率ではあるが)流出すると覚悟すべきで、そのような緊張感を、製造現場だけでなく工場全体で共有、持続させる工夫が必要です。

(アイアール技術者教育研究所 工程変更後の品質問題に泣いた元工場長H・N)