【早わかりポンプ】ポンプのトラブルシューティング(よくあるトラブル要因と基本的な対応手順)

様々な液体を扱い、高速回転するポンプを長期間運転していくうちには、何らかのトラブルが発生する可能性があります。重要なことは、トラブル発生時に迅速な対応を行い、原因を究明して対策を立てて、なるべく早期に復旧することです。

ポンプのトラブル原因と対策は多岐にわたり、複数の要因が重なって発生することも多く、早期に解決することは容易ではありませんが、一般に良く見られるトラブルとその原因・対策について知っておくことが、トラブル発生時の行動指針となります。

[※当連載の「ポンプ回転体のバランスと振動」のページもご参照ください。]

目次

1.ポンプに発生する主なトラブル

ポンプに発生し得る主な不具合事象には次のようなものがあります。

- 性能不良(ポンプが揚液しない、吐き出し量が不足、吐き出し圧力が不足)

- 原動機の過大負荷(馬力オーバー)

- 振動大(本シリーズ連載⑩を参照)

- 軸受温度高、軸受寿命低下

- 軸封部からの漏洩大、軸封部の過熱

- ポンプの噛り付き

2.ポンプのトラブル要因の分類

ポンプのトラブル要因が何に関連するものなのかについて、概ね下記のように分類することができます。

- (C1)配管系に関連するもの

- (C2) ポンプ仕様・選定計画に関連するもの

- (C3)基礎に関連するもの

- (C4)据付・組立てに関連するもの

- (C5) 取扱いに関連するもの

- (C6)ポンプ内部の故障、損傷

上記の要因で(C6)以外は、ポンプ本体ではなく何らかの外的要因によるものです。(C1)~(C5)の要因について、具体的にどのようなものが考えられるのか、見ていきましょう。

(C1)配管系に起因するもの

- 吸込み配管損失が計画値より大きい

- 吸込み配管に空気溜りができている

- 満液状態になっていない

- 空気を吸い込んでいる

- 吸上げ高さが大きすぎる

- 吸込み貯槽の液面レベルが低い

- 液中にガスが混入または、ガスが発生している など

ポンプは基本的に、液で満たされることではじめて機能を発揮する機械ですので、十分な空気抜き(水張り)が必要です。

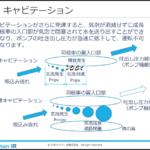

またキャビテーションを発生させないようにNPSHAを確保することのできる吸込み配管計画が重要です。

(※「キャビテーションとは?発生原理やNPSHなどの基礎知識をやさしく解説」もご参照ください)

(C2) ポンプ仕様・選定計画に関連するもの

- 実際の実揚程、配管損失が仕様計画より大きい

- 実際の液密度が仕様計画と異なる

- 実際の液粘度が仕様計画と異なる など

(C3) 基礎に関するもの

- 基礎の剛性が低い

- ポンプ+基礎連成系の固有値がポンプ加振周波数に一致している など

(C4)据付・組立てに関連するもの

- ポンプと駆動機の軸心調整(心出し)の不良

- グランドパッキン押えボルトの締め加減不良

- 軸封部品の組み込み不良

(C5) 取扱いに関連するもの

- 過小流量または締切運転、過大流量運転

- 液中への異物混入

- 軸受潤滑油の過不足、潤滑油の劣化、汚れ

- 軸受内部への水分や異物の侵入

- 冷却水の供給不足 など

3.トラブルシューティングの手順

トラブルは、いくつかの要因が複合して発生することも多いので一つ一つ考えられる要因を調査していく必要があります。

調査作業を効率的に行うには、次のような手順で進めると良いと考えますので、参考指針としてください。

- (P1)図書から判断できる項目の再確認

- (P2)外観から判断できる項目のチェック

- (P3)運転操作に起因する現象有無の確認

- (P4)計測値が得られている項目の確認

- (P5)ポンプの分解検査が必要と判断される項目

(P5)のポンプ分解を行うためには、ポンプ運転を停止してプラントの操業を中断する必要がありますので、まずは(P1)~(P4)の手順を踏んで調査します。

(P1)~(P4)の調査内容について、具体的にどのようなものが考えられるのか、見ていきましょう。

(P1)図書から判断できる項目の再確認

- 実揚程・システムヘッド計算書のチェックとポンプ性能曲線との照合

- 液の特性(密度、粘度、温度、腐食性など)について実液と計画仕様の照合 など

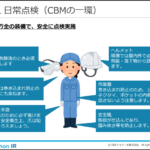

(P2)外観から判断できる項目のチェック

- 滑油量、汚濁度のチェック

- フローサイトから見た冷却水量 など目視確認可能なもの

(P3)運転操作に起因する現象有無の確認

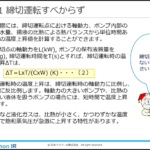

- バルブの開閉(エア抜きの確認、吐出弁開度 など)操作状況

- 回転速度設定 など運転条件の確認

(P4)計測値が得られている項目の確認

- 振動、軸受温度、流量、吐出し圧力、ストレーナ差圧 など計器による測定データの確認、通常値との比較

4.トラブルシューティング実施例(性能不良の場合)

上記2.の(C1)~(C5)の要因を踏まえて、3.の(P1)~(P5)の手順に則ってトラブルシューティングを実施していく例を、性能不良の場合について見てみましょう。

ステップ(P1)

- 並列運転の場合、ポンプ性能の差に問題はないか: 要因(C2)

- 計画全揚程とポンプ性能曲線の再チェック: 要因(C2)

- 吸込み配管損失計算書の再確認: 要因(C2)

- 吸上げ液面が計画より低くないか: 要因(C1)(C2)

- 液の粘度、密度が計画より大きくないか: 要因(C2)

ステップ(P2)

- 吸込み配管に空気溜り箇所がないか: 要因(C1)

- ポンプ回転方向は正しいか: 要因(C4)

- 吸込み配管から空気を吸い込んでいないか: 要因(C1)

- 軸封部から空気を吸い込んでいないか: 要因(C4)

- 回転速度は仕様通りか: 要因(C2)

ステップ(P3)

- 水張り(空気抜き)操作は適切に行われたか: 要因(C5)

- 吸込みバルブは全開になっているか: 要因(C5)

- 吐出弁の開度は適切か: 要因(C5)

ステップ(P4)

- 吸込みストレーナの差圧は大きくないか: 要因(C5)

ステップ(P5) [要:ポンプ分解]

- 異物による羽根車やケーシング通路閉塞、スケール堆積、損傷の有無

- 摺動部品の摩耗による隙間拡大

5.メーカーとの協働

本コラムの解説は、一般的に考えられるトラブルの原因を述べたもので、他の要因が影響する場合や、いくつかの原因が複合して発生することも多く、あくまで一つの指針としてトラブル対応の参考としてください。

トラブル発生の際には、紹介した調査項目を参考に、初動対応調査を進めると共に、速やかにポンプメーカに連絡を取って、指導員(スーパバイザ)の派遣を要請し、指導員と協力してトラブルの原因究明と対策、早期復旧を行うようにしてください。

独自で進めるべき項目とメーカ指導員を待つべき項目の区分目安は次のようになります。

【初動対応で先に調査を進めるべき要因】

配管系や基礎系、揚液の性質に関する項目、運転記録、計測値の収集

【メーカ指導員と協力して調査を進めるべき要因】

ポンプ回転体や、性能機能、軸受、軸封などのポンプ要素部品に関する項目

(必要に応じて、分解点検調査を実施)

(日本アイアール株式会社 特許調査部 S・Y)